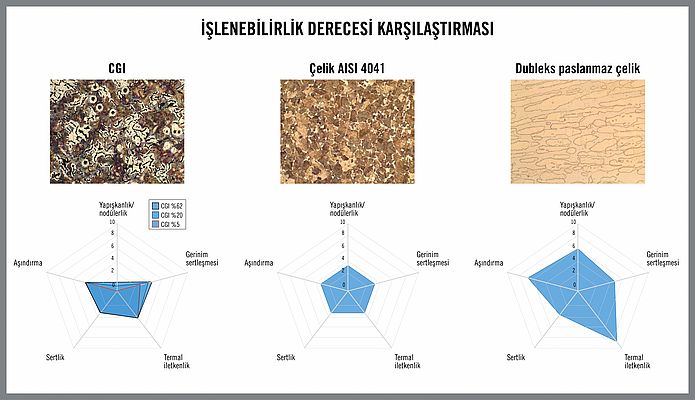

Üretken işleme asla "çantada keklik" değildir. Bunun en önemli nedeni işlemenin asla çok amaçlı unun çok sayıda tarifte işe yaradığı yemek pişirme işlemi gibi olmamasıdır. Tam tersine, üreticiler işlenen ürünler için çok amaçlı bir iş parçası malzemesi olmadığını iyi bilirler. Farklı ürün uygulamaları iş parçası malzemelerinin farklı performans özelliklerine sahip olmalarını gerektirir. Örneğin otomobil dingilleri düşük alaşımlı çeliklerin dayanıklılığına ihtiyaç duyar. Türbin motoru aksamları nikel bazlı alaşımların ısı direncini gerektirir.Performans özelliklerinde belirtildiği gibi bütün iş parçası malzemeleri farklı seviyelerde beş temel fiziksel özelliğe sahiptir. Bunlar yapışkanlık, sertlik ve termal iletkenliğin yanında yapışkanlık/nodülerlik ve gerinim sertleşme eğilimleridir. İş parçası malzemesinin kendi özelliklerinin oranı işlenebilirliğini büyük oranda belirler. Görece olarak yumuşak düşük alaşımlı çelik çok fazla yapışma eğilimi göstererek takımın üzerinde kenar yığılmasına ve yayılma aşınmasına neden olurken sert nikel bazlı alaşımların zayıf termal iletkenliği aşırı kesme sıcaklıklarına ve sonuç olarak takımın deforme olmasına ve kırılmasına neden olur.

İşleme sonuçlarında malzeme özelliklerinin rolü

Teorik olarak, iş parçasının belirtilen alaşım elementlerinin karışımı hakkındaki bilgi, öngörülen aşınma düzenleri ve iyi üretkenlik sağlayacak kesici takım ve kesme koşulu seçimini belirlemede kullanılabilir. Ancak gerçekte durum genelde farklıdır. Genelde, belirli bir iş parçası için belirtilen kesici takım ve işleme parametreleri tamamen memnun edici sonuçlar ortaya çıkartmaz. İş parçası malzemesi bileşimlerindeki değişkenlik bunun sebebidir. Bütün üretilen ürünlerde olduğu gibi iş parçası malzemesinin yapısında da çeşitli toleranslar bulunur. Bu olguyu onaylamak için Seco, hepsi aynı iş parçası malzemesinden olan çok sayıda ham stok parçasını incelemiş ve işlemeden önce beş özelliği ölçmüştür. Bu özelliklerin bazıları parça stokları arasında eşitken diğerleri arasında büyük farklılıklar bulunduğu gözlenmiştir.İş parçaları arasında temel özellikler farklılık gösterdiğinde kesici takım farklı hareket edebilir ve üretkenlik azalabilir. Bu tür farklılıkları dikkate alan ve takım performansını artıran yollar sunan bir yöntem oluşturmak için 2000'lerin başında Seco, çelik tedarikçileri ve diğer metal işleme şirketleriyle birlikte, iş parçası özelliklerini ölçen ve bu verileri kullanarak tornalama, frezeleme ve delme gibi uygulamalardan bağımsız olarak işlenebilirliği tahmin etmeyi amaçlayan bir projede yer almıştır.

İşlenebilirlik analiz sistemi

Sonuçta ortaya çıkan işlenebilirlik analiz sistemi daha önceden listelenen beş malzeme özelliğinin sayısal ölçümlerine dayanmaktadır. Sertlik ve termal iletkenlik standart yöntemlerle ölçülür. Karbon içeriği veya sertlik dağılımının analizi yapışkanlık hakkında veriler sağlar. Talaşların kırılma noktasındaki talaş gerginliğinin ölçülmesi yapışkanlık eğiliminin sayısal ölçümünü sağlar ve malzemenin gerilme ve veriminin referans malzemenin verim gücüyle bağdaştırılması formülü gerinim sertleşme ölçümünü sağlar. Özellik veri noktaları beş noktalı ağ veya beş köşeli yıldızda şemalandırılır. Düşük değerler yıldızın merkezine, yüksek değerler de sınırlarına yakındır. Veri noktalarıyla çevrelenen alan malzeme eğilimlerinin toplamının grafik görüntüsünü verir. Beş özellik veri noktasının bağlanması yıldız ağında beş kenarlı bir çokgen oluşturur. İş parçası malzemesinin özelliklerinin karışımının görüntülenmesinden ayrı olarak sistem; verilen kesme malzemesi, geometri ve kesme koşulları açısından beş temel özelliğin her biri için kılavuzluk sağlar. Sistem ayrıca tipik takım aşınma düzenlerini gösterir. Örneğin, malzeme yapışma eğilimleri dayanıklı kaplamalar, keskin kenar yarıçapları ve yüksek boşluk açıları ile sıcaklık kontrolüne yönelik (genelde nodüler talaştaki sıcaklığı giderecek kadar yüksek hızlar) kesme koşullarına sahip dayanıklı takım alt katmanları ihtiyacı oluşturur. Takım aşınma düzenleri mikro ufalanma, kenarda talaş birikmesi, dökülme ve çentik aşınmasını içerir. Diğer yandan, malzeme sertliğini kullanmayı amaçlayan takımlar sert veya dayanıklı alt katmanlara (kullanılan ilerleme oranlarına bağlı olarak), küçük boşluk açıları sunan kesme kenarlarına sahip olmalı ve düşük ilerleme ve derin paso miktarlarında uygulanabilmelidir. Tipik takım aşınması; plastik deformasyonu, ufalanma ve kırılmayı içerir.Sertleşme eğilimi gösteren malzemelerin işlenmesi dayanıklı ve küçük uç radyüsü bulunan takımlar ile iyi uyarlanmış kesme kenarı geometrilerinin düşük kesme hızlarında ve yüksek ilerleme ve derin paso miktarlarında uygulanmasını gerektirir. Önemli takım arızası modları plastik deformasyonu, ufalanma ve çentik aşınmasını içerir. Düşük termal iletkenliğe sahip süper alaşımlar gibi malzemeler yüksek sıkıştırma gücüne, yüksek boşluk açılarına ve güçlü kesme kenarlarına sahip takımların kullanılmasını gerektirir. Düşük kesme hızları ve ilerlemeleri tipiktir ve takımlar, plastik deformasyonu veya sadece yüksek aşınma oranıyla bozulabilir. Son olarak, aşındırıcı iş parçası kullanımına yönelik takımlar aşınmaya dayanıklı alt katmanlar ve güçlü kesme kenarları ile geliştirilmelidir. Düşük ilerleme oranları ve kesme hızları ancak derin paso miktarlarına uygundur. Aşınma mekanizmaları yanak ve krater aşınmasını ve çentik aşınmasını içerir. Sistem belirli bir iş parçası malzemesine uygulandığında, malzemenin özelliklerinin birbiriyle ilgili etkilerinin bir karışımını gösterir.

Proses ayarlamaları

İlk işleme sonuçları beklendiği gibi olmadığında, bu entegre yaklaşım takım ve kesme parametrelerinin sonuçları değiştirecek şekilde ayarlanmasını sağlamasından dolayı kullanışlıdır. Örneğin, bir malzemenin yüksek aşındırma eğilimi göstermesi bekleniyorsa talaşların uzun olacağı tahmin edilir. Ancak, talaşlar beklenenden uzun veya kısaysa bu durum, aşındırma eğilimlerinin ilk düşünülenden yüksek veya düşük olduğunu gösterir. Beş köşeli yıldıza bakmak veya sadece diğer özelliklerin performans etkilerinin göstergelerini bilmek bile metal işlemecilerin takım özelliklerini ve kesme parametrelerini iş parçasının özelliklerine göre ayarlamasına yardımcı olabilir. Bu, ilk pişirmeden sonra istenen elde edilemediğinde kek tarifinin malzemelerini ayarlamak gibidir.ABD'de ANSI ve Avrupa'da ISO tarafından belirlenen malzeme bileşimine ve yapısına göre iş parçası malzemesi sınıflandırması oldukça kullanışlıdır. Ancak bunlar işleme prosesinde sadece başlangıç noktalarıdır çünkü farklı stok parçaları arasında olabildiği gibi aynı sınıflandırmada bile özellikler değişiklik gösterebilir. Örneğin, paslanmaz çelik en az yüzde 12 krom içeren çelik alaşımı olarak tanımlanır. Ancak daha yüksek krom yüzdesine sahip paslanmaz çelikler ve üretim farklılıkları karışımı değiştirir. Hepsi paslanmaz çelik olsa da farklı bileşimler işlendiğinde bileşimler ve yapılar aynı olmadığı için kesme davranışı değişiklik gösterir. Beş köşeli yıldız sistemi iş parçası malzemelerini sadece sınıflandırmadığı için metal işlemecilerinin beklenen ve gerçekteki takım performansını anlamalarını sağlayan pratik ipuçları veya kılavuzlar sağlar. Sistem iş parçası malzemesini iyi veya kötü olarak sınıflandırmaz, ancak farklı özellik birleşimlerinin iş parçası ve kesme kenarı arasındaki etkileşimi nasıl değiştirdiğini gösterir. Önemli olan iş parçası malzemesinin özelliklerine en iyi uyan bileşimi bulmaktır.

Sonuç

İşlemenin amacı parça üretmek ve para kazanmaktır. İşleme prosesindeki en büyük etken parçanın malzeme özellikleridir. Bu nedenle, nihai maliyet doğrudan veya dolaylı olarak iş parçası malzemelerinden etkilenir. İş parçası malzemelerinin özellikleri daha iyi anlaşıldığında işleme prosesinde daha az sorunla karşılaşılır ve daha fazla üretkenlik sağlanır. Bu sayede uygun maliyet ve karlı üretim sonuçları elde edilir.

Endüstri-Dünyası’nın amacı; endüstriyel mühendisliğine dünyanın her yerinde üretilip Türkiye pazarına sunulan yeni ürünler ve hizmetler ile ilgili bilgi vermektir. Eğer siz de firmanızın yeni ürünlerinin Endüstri Dünyası’nda yer almasını istiyorsanız lütfen teknik basın bültenlerinizi editörlerimize gönderin.

Endüstri-Dünyası’nın amacı; endüstriyel mühendisliğine dünyanın her yerinde üretilip Türkiye pazarına sunulan yeni ürünler ve hizmetler ile ilgili bilgi vermektir. Eğer siz de firmanızın yeni ürünlerinin Endüstri Dünyası’nda yer almasını istiyorsanız lütfen teknik basın bültenlerinizi editörlerimize gönderin.