Enerji, sanayileşmenin alt yapısını oluşturan en önemli birimdir. Dünyanın her ülkesinde olduğu gibi, ülkemizde de enerji kaynakları ve bu kaynakların verimli olarak kullanılması önem arz etmektedir. Büyük yakma tesisleri, ısı ve elektrik enerjisinin üretilebilmesi için öncelikli olarak kullanılmaktadır ve bu tesislerin yanı sıra; nükleer, güneş, biyokütle, biyogaz, rüzgar, jeotermal ve hidroelektrik gibi enerji kaynakları da mevcuttur. Ülkemizde, Doğalgaz Çevrim ve Kömür yakıtlı termik santralleri ilk sırada yer almaktadır. Bu tesisler, temel yanma prosesi ile türbinleri hareket ettirerek elektrik enerjisi üretebilmektedir.

Enerji kaynaklarını yüksek oranda ithal eden ülkelerden biri olduğumuzdan dolayı, yanma prosesinin kaliteli işletilmesinin önemi büyüktür. Enerji santralleri dışında, ürün üretim amacıyla buhar kazanları da bir çeşit yanma prosesidir. Kazanlarda buhar üretmek için ağırlıklı olarak doğalgaz, ithal-yerli kömür ve biyokütle yakıtları kullanılmaktadır.

Yakıtlara göre yanmanın optimum düzeyde sağlanması;

• Yakılacak olan yakıtın içeriğindeki nem oranına,

• Yanma sonucu oluşacak cüruf miktarına,

• Yakıtın kalorifik değerine,

• Yakmanın şekline (yakma teknolojisine),

• Hava/yakıt oranı ve yanmadan kaçan karbon misyonunun sürekli takibine bağlıdır.

Her yakıt; türevine ve kazan tasarımına göre referans bir hava/yakıt oranına sahiptir. Bu oranın kontrolü için kazan içerisindeki oksijen sürekli olarak tayin edilmelidir.

Doğalgaz kalorifik değeri yüksek olduğundan (8200-8900kcal) ve kolayca alevlenebildiğinden, havanın yakıtla buluşması kolay olacak ve yakma işlemi optimum seviyelerde gerçekleşecektir. Ancak, kömür ve biyokütle yakıtlı tesislerde yakıt kalorisinin düşük olması ve cüruf oluşmasından dolayı havanın (O2) farklı noktalarda sürekli olarak takip edilmesi gerekmektedir. Çünkü havanın yüksek ya da düşük olması verimlilik üzerinde farklı etkiler yaratabilir.

Hava oranının fazla olmasının yanma verimliliğine etkisi nedir?

• Fazla hava baca gazı miktarını artırır. Bu hava ısınmak isteyeceğinden, daha fazla enerji bacadan atılmış olur.

• O2’nin kaynağı atmosferdeki hava olduğundan, O2 ile verilen Azot ve CO2 bacadan dışarıya ısı taşır.

• Yüksek miktarda verilen O2, kazan içerisindeki ısıyı azaltacağı için eksik yanma oluşmasına neden olacaktır.

Hava oranının düşük olmasının yanma verimliliğine etkisi nedir?

• Her yakıt için belirlenmiş referans hava/yakıt oranı mevcuttur. Bu doğrultuda yakıtlara göre referans oksijen değerleri teorik olarak belirlenmiştir.

• Kazandaki yanma havasının, istenen minimum hava/yakıt oranının altında kalması durumunda eksik yanma oluşur ve verimlilik bu doğrultuda düşer. Kül ve cüruf miktarı buna bağlı olarak artacak ve artan cüruf kazan içerisinde havanın yayılmasını engelleyecektir.

Katı yakıtlı tesislerde yanma sonucu korozif toz ve yüksek sıcaklık(800-900°C) açığa çıkmaktadır. Bu durumdan dolayı, ölçüm cihazlarının ömürleri kısa olmakta ve ölçüm sürekliliğinde zorluklar yaşanmaktadır.

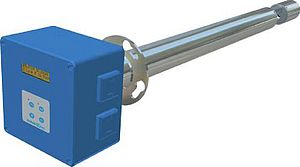

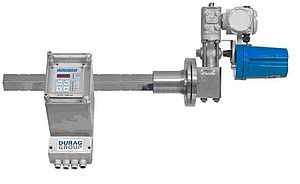

Termik santralleri baz alırsak, O2 (Oksijen) ölçümü için Zirkonyum-oksit O2 analizörleri tercih edilmektedir. Bu metodun tercih edilmesinin nedeni, sensör ömrünün uzun olması, tepki süresinin kısa olması, yüksek tozlu ortamlarda ölçüm yapabilmesi ve sarf/bakım maliyetlerinin düşük olmasıdır.

Teknik Emniyet, Çevre ve Yanma Teknolojileri konularında uzman Set Teknik , satış ve satış sonrası hizmetlerini sunduğu Enotec OXITEC 5000 zirkonyum oksijen analizörleri, 10 yıla kadar uzayabilen sensör ömrü ve 0,5 saniyelik T90 süresiyle; büyük fark yaratan hızlı ve doğru ölçüm sonuçlarını sunmaktadır. Prosesteki tozun içeriğine ve sıcaklık seviyesine göre farklı filtre ve prob opsiyonları mevcuttur. Android veri tabanlı cihazlarla uzaktan başlatılabilen otomatik kalibrasyon özelliği sayesinde, cihaz doğrulaması yapılabilmekte ve analizör uzaktan kalibre edilebilmektedir.

Endüstri-Dünyası’nın amacı; endüstriyel mühendisliğine dünyanın her yerinde üretilip Türkiye pazarına sunulan yeni ürünler ve hizmetler ile ilgili bilgi vermektir. Eğer siz de firmanızın yeni ürünlerinin Endüstri Dünyası’nda yer almasını istiyorsanız lütfen teknik basın bültenlerinizi editörlerimize gönderin.

Endüstri-Dünyası’nın amacı; endüstriyel mühendisliğine dünyanın her yerinde üretilip Türkiye pazarına sunulan yeni ürünler ve hizmetler ile ilgili bilgi vermektir. Eğer siz de firmanızın yeni ürünlerinin Endüstri Dünyası’nda yer almasını istiyorsanız lütfen teknik basın bültenlerinizi editörlerimize gönderin.