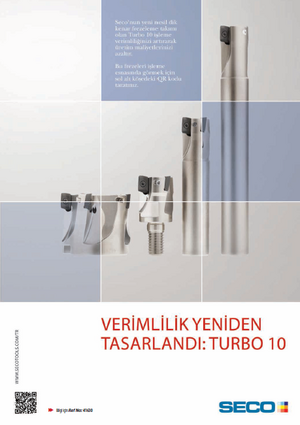

Kesme ve kanal açma süreçlerinin temel hedefleri, genel tornalama işlemlerinin hedefleriyle aynıdır: işlenen parçada istenen şekli elde etme, doğruluk için teknik özellikleri karşılama ve üretkenliği en üst düzeye çıkarma. Ayrıca, kesme ve kanal açma uygulamaları belirli durumlarda takım gücü ve dayanıklılığının yanında talaş kontrolü ile ilgili olarak farklılık gösterir. Takım üreticileri, kesme ve kanal açma süreçlerinin gerekliliklerini karşılamak için yenilikçi takım tasarımları ve gelişmiş soğutma sıvısı uygulama stratejileri ortaya koyar. Kesme ve kanal açma işlemleri için takımlar Genel tornalama işlemlerinde olduğu gibi, kesme ve kanal açma işlemleri de bir iş parçasını döndürerek, sabit bir kesici takımla kesmeyi içerir. İlk düşünülmesi gereken, istenen parça şeklini ortaya çıkaracak kesici takım sistemini yapılandırmaktır. Bu nedenle, kesme ve kanal açma takım sistemlerinin tasarımları, işlenecek parçaların boyut ve derinliğine göre değişir. Büyük parçalarda derin kanal açma ve kesme işlemleri, yüzeysel kanal açma ve daha küçük parçalarda kesme işlemleri için takım üreticileri, doğrudan bir tutucuya bağlanan enine veya teğetsel olarak kesme ve kanal açma uçları sunar. Bu örneklerden biri Seco Tools'un, X4 serisi adı verilen, dört kesme kenarına sahip yeni yıldız şekilli teğetsel tasarımlı uçlarıdır. 0.5 mm-3 mm (0.02 inç-0.12 inç) kesme genişliği aralığına sahip uçlar, keserken malzeme tüketimini en az düzeye indirmek ve küçük ve orta boyutta karmaşık parçalarda hassas kanal açma ve kopya tornalama için tasarlanmıştır. Kesme kenarının genişliğine bağlı olarak takımın maksimum kesme derinliği 2.6 mm-6.5 mm (0.10 inç-0.26 inç) aralığındadır ve maksimum 5.2 ila 13 mm (0.20 inç ila 0.52 inç) çubuk çaplarını kesebilir. Uçların teğetsel tasarımı, dayanıklılığı, stabiliteyi ve üretkenliği en üst düzeye çıkarmak için kesme kuvvetini doğrudan tutucuya yönlendirir. Temel uç şeklinin belirlenmesinin ardından kesici kenarın giriş açısı seçimi de kesme ve kanal açma işlemlerinin etkinliği açısından çok önemli bir etkendir. Sıfır derece giriş açılı bir takım, çalışma parçasına dik hizalama sağlar ve kesme kuvvetlerini doğrudan takım tutucuya aktarır. Bu durum doğruluğun, takım ömrünün ve yüzey finişinin gelişmesini sağlar. Kesme işlemi tamamlandığında, sıfır dereceli takım kesilmekte olan çubuğun ortasında küçük bir çıkıntı veya işleme izi bırakır. Bu işleme izi istenmiyorsa ağız açısına sahip bir takım kullanılarak parçanın orta kısmından geçerken kesilir. Ağız açılı takımlar bazı iş parçası malzemelerinde çapak oluşturabilir. Temel takımlandırma ayarlandıktan sonra, iş parçasının özellikleri genellikle bir parçayı en etkili şekilde işleyecek uç kalitesinin hangisi olması gerektiğini belli eder. Sert bir iş parçası malzemesi veya darbeli kesim, kuvvet yönünde eğilimli ve darbeye dayanıklı bir uç kalitesi gerektirirken, aşındırıcı bir iş parçası, aşınmaya dayanıklı olarak tasarlanmış bir uç kalitesi gerektirir. Seco'nun Duratomic® CVD alüminyum oksit kaplaması gibi uç kaplamaları, özel iş parçaları ve takım yolları için takım özelliklerinde ince ayar yapmak amacıyla kullanılır. Uygulama önerileri Kesme ve kanal açma takımları için belirli ayar önerileri bulunmaktadır. Takımı monte ederken çok dikkatli olunmalıdır; lamanın iş parçası eksenine tam olarak dik durumda olması gerekir. Bu durum takım üzerinde eksenel kuvvetleri en az düzeye indirir ve ucun kenarlarında sürtünmeyi önler. Takımın pozisyonu ile ilgili olarak, takım üzerinde aşırı basınç oluşmasını ve bu nedenle takım ömrünün azalmasını önlemek amacıyla kesici kenarın merkez yüksekliği, iş parçası merkezine mümkün olduğunca yakın olmalıdır (+/- 0.1 mm/0.004 inç). Kesme ve kanal açma takımlarının kesme parametreleri, genel tornalama işlemlerinde uygulananlardan farklılık gösterir. Eğer fener mili hızı sabitse kesme takımının kesme hızı, çubuğun merkezine ulaştığında sıfıra düşer. Yavaş hız, takımın üzerinde ağır bir baskı oluşturur ve kenarda talaş birikimine yol açabilir. Sonuç olarak, takım parçanın ortasına ulaştığında ilerleme hızının %75 kadar azaltılması gerekir. Ayrıca, titreşimi en az düzeye indirmek için de kesme hızı ayarlanabilir. Kesme ve kanal açma işlemlerinde kullanılan uçlar genellikle dardır ve kesme sırasında dengesizlik oluşturma eğilimi gösterebilir. Bu nedenle, ucu mümkün olan en kısa lama ile bağlamak ve iş parçasına temas etmeyecek en büyük takım sapına bağlamamak da titreşimi kontrol etmenin yollarından biridir. İşleme süreçlerinde yapılması gereken bir işlem olarak tezgahın sağlamlığı da da istenmeyen titreşimleri sönümlemeye yardımcı olur. Talaş kontrolü ile ilgili zorluklar Kesme ve kanal açma işlemlerinde kesme alanının sınırlı olması, işleme sırasında üretilen talaşın kontrol edilmesini zorlaştırır. Özellikle kesme işleminde, kesici takım her iki taraftan da iş parçası malzemesi ile çevrilidir ve kesme sırasında talaşın çıkışını kısıtlar. Sonuç olarak, iş parçası malzemesine bağlı olarak kesme ve kanal açma işleminde oluşan ince talaşlar kırılmaz. Kesme sırasında kontrol edilemeyen sürekli talaş akışı iş parçasını bozabilir ve hatta operatör açısından tehlike oluşturabilir. Ayrıca talaş kontrolü sorunları, insansız işleme operasyonlarına da engel olabilir. Kesme ve kanal açma takımları, talaşı bükmek ve mümkünse kırmak için tasarlanmış kesme kenarı özelliklerine sahiptir. Seco'nun örneği MC talaş kırma geometrisidir. Yüzey finişi ve diğer şartlar izin veriyorsa kesme sırasında takım ilerlemesindeki duraklama, (gagalama olarak da bilinir) talaşların kırılmasında yardımcı olabilir. Talaş kontrolü için bir başka yöntem de soğutma sıvısı uygulamasıdır. Bu sıvı kesme alanını tıkayan talaşları uzağa taşır, ancak geleneksel yüksek debili soğutma sıvıları, kesme ve kanal açma uygulamalarında kesme alanına ulaşabilecek derecede basınca sahip değildir. Ayrıca, soğutma sıvısı akışının en iyi yerleşimi için yüksek debili soğutma sıvısı çıkışlarını konumlandırmak da zordur. Sonuç olarak, yüksek debili soğutma sıvısının güçsüz akışı, kesme alanında buhara dönüşebilir ve kesme sürecinde oluşan ısıyı dağıtmak yerine biriktiren bir izolasyon bariyeri oluşturabilir. Yüksek debili soğutma sıvısına bir alternatif olarak, soğutma sıvısı yüksek basınçla ve kesici kenara mümkün olan en yakın şekilde uygulanabilir. Günümüzde tezgahların soğutma sıvısı pompaları genellikle 20 bar (290 psi) ve 70 bar (1.015 psi) arasında basınca sahip soğutma sıvıları sağlamaktadır. Örneğin, Seco'nun soğutma sıvısı sistemi, üretkenliği biraz etkileyen 5 bar (72 psi) civarında düşük basınçla, 70 bar (1.015 psi) gibi yüksek basınç ve 275 bar (4.351 psi) gibi genişletilmiş kapasitelerde çalışma olanağı sunar. Maksimum etkinlik seviyesi için, yüksek basınçlı soğutma sıvısının hedefe yönlendirilmesi ve kesme alanına mümkün olduğunca yakın olması gerekir. Takım üreticileri birçok yüksek basınçlı soğutma sıvısı sistemleri geliştirmiştir. Popüler yöntemlerden biri soğutma sıvısını kesme ucundan yönlendirmektir. Seco ise en etkili soğutma sıvısı akışının, uç boşluğunun kesme alanı ile talaş arasında bir "kama" oluşturduğuna inanmaktadır. Bu kama talaşı kaldırır ve kırar. Soğutma sıvısı kesme uçlarından yönlendirildiğinde, kamayı oluşturmak için akışı en iyi yöne doğru yönlendirmek zordur. Soğutma sıvısının kesme alanının çevresine gelmesini sağlamak yeterli değildir; bir kama olarak hareket etmesi için akışın kesme kenarına daha yakın ve doğrudan yönlendirilmiş şekilde konumlanması gerekir. Sonuç olarak, Seco yüksek basınçlı soğutma sıvısını takım tutucularda yer alan itici aparatlar yoluyla yönlendiren Jetstream Tooling® adındaki soğutma sıvısı sistemini geliştirmiştir. İtici aparatların küçük çaplı delikleri, iş parçası ve takımın kesici kenarı arasındaki yüksek seviyede sürtünme gerçekleşen alana girebilen ve bu alanı soğutabilen, güçlü ve yüksek hızlı soğutma sıvısı akışı oluşturur. Yakın zamanda şirket, zorlu işlemlerde talaşları kontrol etmek amacıyla X4 kesme ve kanal açma takımlarına Jetstream Tooling®Duo teknolojisini dahil etti. Bu yöntem soğutma sıvısını iki çıkıştan yönlendirmektedir. Yeni Duo teknolojisi uç boşluğu yüzeyindeki en iyi noktaya yönlendirilen üst aparata ek olarak, boşluk yüzeyini yıkamak için ek bir soğutma sıvısı aparatı kullanır. Kesici kenara, iki zıt yönden (üstten ve alttan) yüksek basınçlı soğutma sıvısı gelir ve kesme alanını soğuturken talaş kontrolünü de en üst düzeye çıkarır. Özel uygulamalar Talaş kontrolü, özellikle titanyum alaşımlar ve paslanmaz çelik gibi işlenmesi zor malzemeleri işlerken çok önemlidir. Bu malzemeler, ısıya ve aşınmaya yüksek dayanıklılık ve direnç sağlar ve genellikle havacılık, enerji üretimi ve tıp endüstrilerinde yüksek değere sahip parçalarda kullanılır. Ancak, bu malzemelerin önemli uygulamalarda kullanım için ideal olmasını sağlayan özellikleri, işlenebilirlik özelliklerini azaltır. Talaşın kırılması, kesme sırasında ortaya çıkan ısıyı emen ve bu şekilde yumuşayan talaşlara dayanır. Ancak, titanyum alaşımlar ısıyı iyi iletmez ve bu durum kırılması zor, sert talaşların oluşmasına sebep olur. Yüksek pozitif uç boşluğuna sahip keskin uçlar, titanyum alaşımı gibi malzemeleri etkili bir şekilde kesebilir. Fakat talaşları kontrol etmek ve üretkenliği en üst düzeye çıkarmak için genellikle yüksek basınçlı soğutma sıvısına ihtiyaç duyulur. Uç boşluğu yüzeyi ve talaş arasındaki hedefe yönelik soğutma sıvısı akışı ve kama etkisi, talaşların daha küçük parçalara ayrılmasını ve daha kolay atılmasını sağlar. Sonuç Kesme ve kanal açma işlemleri, tornalama işlemlerinin önemli bir alt kümesini oluşturur. Ayrıca, kendi başlarına da birçok zorluk ortaya çıkarır. Bu işlemlerin kısıtlı kesme alanı özellikleri, ayar detayları ve kesme parametrelerinde olduğu kadar, temel takım şekli, geometri ve uç malzemelerinde de dikkat gerektirir. Tüm işleme operasyonlarında sorun teşkil eden talaş kontrolü, alan dar olduğunda ve dar kesimler ince ve kırılması zor talaşlar ürettiğinde çok daha önemli hale gelir. Takım üreticileri, bu sorunu çözebilecek talaş kontrolü geometrileri geliştirmiştir ve ilerleme duraklaması gibi kesme stratejileri de buna katkı sağlayabilir. Dikkatli bir şekilde yönlendirilen yüksek basınçlı soğutma sıvısı, talaşları kontrol etmek için çok iyi bir yöntem olabilir. Kontrol edilmeyen talaşlar operatörün bir şeyleri gözden kaçırmasına sebep olduğu için tutarlı talaş kontrolünün en önemli avantajı operatörün ilgisiz şekilde veya en az ilgiyle işleme operasyonlarını gerçekleştirmesidir. Soğutma sıvısı, daha uzun takım ömrü ve/veya kesme parametrelerini artırma özelliği gibi diğer işleme operasyonlarında sunduğu avantajların aynılarını sunar. Takımlar, teknikler ve günümüzdeki kesme ve kanal açma takımlarında yapılan yenilikler bir araya gelerek kullanıcıların bu özel ve önemli işleme süreçlerinde üretkenliği en üst düzeye çıkarmasını sağlar.

Takımlama Ve Uygulama Stratejileri

70 bar Yüksek Basınç ve 275 bar Genişletilmiş Kapasitede Çalışma

- Tedarikçi Seco Tools A.S.

- Aralık 10, 2013

- 174 Görüntüleme

Endüstri-Dünyası’nın amacı; endüstriyel mühendisliğine dünyanın her yerinde üretilip Türkiye pazarına sunulan yeni ürünler ve hizmetler ile ilgili bilgi vermektir. Eğer siz de firmanızın yeni ürünlerinin Endüstri Dünyası’nda yer almasını istiyorsanız lütfen teknik basın bültenlerinizi editörlerimize gönderin.

Endüstri-Dünyası’nın amacı; endüstriyel mühendisliğine dünyanın her yerinde üretilip Türkiye pazarına sunulan yeni ürünler ve hizmetler ile ilgili bilgi vermektir. Eğer siz de firmanızın yeni ürünlerinin Endüstri Dünyası’nda yer almasını istiyorsanız lütfen teknik basın bültenlerinizi editörlerimize gönderin.