Sandvik Coromant teknolojisi serleştirilmiş parçaların düşük maliyetle tornalanmasını kolaylaştırmaktadır. Modern mühendislik malzemelerinin, genellikle yüksek sıcaklıklar veya aşındırıcı/korozif şartlar sergileyen ortamların aşırı artmasıyla, daha fazla beklentileri olduğu bir gerçektir. Son yıllarda taşlama işlemlerindeki ivme kaybıyla, sert parça üreticileri alternatif işleme metotları aramaya başlamıştır. Sert parça tornalama (Hard part turning - HPT) pek çok faydalar sağlar. Örneğin, mevcut CNC torna tezgahları ve tornalama merkezleri, gerçek anlamda proses esnekliği sağlayacak şekilde yaygınlaşabilecektir. İlaveten bir torna tezgahı üzerinde, biçimlendirme daha hızlıyken kurulumun değiştirilmesi de taşlama tezgahından daha kolaydır. HPT tarafından üretilen talaşlar, taşlamayla üretilen çamurdan daha çevre dostudur ve tipik olarak atık ve geri kazanım maliyetlerini daha da azaltacak şekilde, kesme sıvısı gerekli değildir. HPT'nin giderek benimsenmesini destekleyen diğer hususlar; torna tezgahlarının tipik olarak taşlama tezgahlarından çok daha düşük tezgah yatırımları sergilemesi; taşlama tezgahlarının dengeleme ve bileme aparatları gibi daha fazla yardımcı teçhizat gerektirmesi ve torna tezgahı takımlamasının taşlama taşlarından daha az alana ihtiyaç duyması gibi gerçekleri kapsar.

Sınırların belirlenmesi

HPT tipik olarak, 55 HRc'den 68 HRc'ye kadar yüzey sertliğine sahip son ısıl işlem görmüş parçalarla ilgilidir. Özel malzemeler; sertleştirilmiş alaşımlı çelikleri, takım çeliklerini, süper alaşımları, nitrasyon demirlerini ve sert krom kaplanmış çelikleri kapsar. Pek çok uygulamalarda HPT'nin, ana faydalanıcıları arasındaki otomotiv sektörüyle; dişliler, enjektör pompa nozülleri, rulman bilezikleri, direksiyon pinyonları, fren rotorları, miller, kam milleri, valf yuvaları, pistonlar ve silindir gömlekleri gibi parçalar için, işleme zamanı ve maliyetleri % 70 veya daha fazla azalttığı kanıtlanmıştır. Herhangi bir HPT prosesiyle ilk adımlardan biri, iş parçasına "yumuşak" fazda pahlar ve yarıçaplar gibi özellikler ilave etmektir. Bu aynı zamanda, kesmeye aniden girip çıkmak yerine yuvarlanarak girip çıkmak için de önemlidir. İyi tezgah kararlılığı, bağlama ve iş parçası hizalamasının (eş eksenlilik) kritik olması kadar kurulum da dikkate alınması gereken diğer bir anahtar husustur. Bir kılavuz olarak, sadece bir ucundan desteklenen iş parçaları için, iş parçasının 2:1' e kadar olan boy/çap oranı normal olarak kabul edilebilir. İlave gezer punta desteği varsa, bu oran artırılabilir. Kesme sıvısı olmadan HPT hem uygulanabilir hem de arzu edilendir. Bu uygulamalarda CBN ve seramik kesici uçların her ikisi de, kesme sıvılarıyla ilişkili maliyetleri ve zorlukları elimine edecek şekilde, yüksek işleme sıcaklıklarına dayanabilirler.

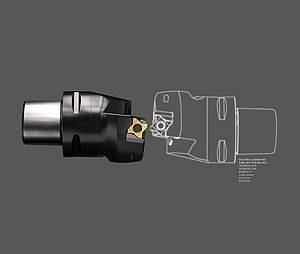

Ticari takımlar

Son on yıllık dönem boyunca, kesici takım teknolojisinin yol göstermesiyle, HPT büyük ölçüde gelişmiştir. Yenilikçi kesici uç kaliteleri, geometri, tasarım, yerleştirme ve bağlama; proses başarısında en kesin faktör olan doğru takımlama seçimi sağlar. HPT operasyonlarının çoğunluğu; yüksek boyut, biçim ve yüzey kalitesi toleranslarının karşılanmasını gerektiren ince talaş işlemleridir. Tipik olarak takım aşınmasının ilk işareti, bu toleransların sürdürülmesindeki bozulmadır. Genel olarak, daha sert malzeme, daha düşük kesme hızı veya daha kısa takım ömrü anlamı taşır ve malzeme sertliği belli bir limite ulaştığında daha sert bir takım malzemesiyle değişim gereklidir. Sert sementit karbür kaliteler, daha düşük bir sertlik aralığında (45-50 HRc) tatminkar performans sergiler, fakat daha yüksek ve daha yaygın 55-65 HRc aralığında ki malzemeler için CBN kesici kenarların özellikleri, onları daha kayda değer tercih yapar.

CBN kaliteler, sadece bitirme işlemleri için değil, aynı zamanda kaba talaş işlemleri ile sürekli ve kesintili işlemenin her ikisi için de güvenilir biçimde, üst düzeyde iyi tokluk özellikleri de sergiler. Genel anlamda takım malzemesinde, iş parçası malzemesinin taleplerini karşılamak için yüksek sertlik gerekirken maruz kalınan mekanik yükler sebebiyle ve yan yüzey aşınması, kenar kraterleri gibi bozulma etkilerine direnç için değişken tokluk gereklidir.

Bileme hazırlığı

Başarılı HPT aynı zamanda doğru kenar hazırlamaya bağlıdır. Örneğin, pah açısı kenar tokluğu üzerinde önemli bir etkiye sahiptir. HPT için kesici uçlarda, köşeler keskin veya honlanmış olabilirken, pah açı ve genişliğe göre tanımlanır. Pek çok farklı pah tipi mevcuttur, fakat honlanmış S-düzlük, kesici kenarı mikro çentiklenme ve kırılmaya karşı korur. Bu yüzden S-düzlük; kesintili işlemeyle daha fazla başa çıkabilecek ve daha büyük kesme derinliklerini alabilecek kapasiteye sahip olduğundan bu durum onu, HPT operasyonlarında tutarlı yüzey kalitesinin elde edilmesi için ilk tercih yapar. T-tipi ise, sürekli işlemede optimum yüzey kalitesinin elde edilmesi ve kesintili işlemede minimum çapak oluşumu için en iyi seçimdir. Stratejik açıdan, iç çap ve dış çap operasyonlarının her ikisi için de, tek pasoluk bir işlem uygulanabilirdir. Kararlı bir kurulum önemlidir ve iç çap tornalamada takım taşma uzunluğu bara çapını (1xD) aşmamalıdır. İyi bir işleme için, Sandvik Coromant; pahlanmış, hafifçe honlanmış (S-tipi) kesici uçlar ile en kısa çevrim süresini elde etmek maksadıyla orta düzeyde hız ve ilerlemeleri tavsiye eder. İki kesimli bir strateji yüksek kalitede bitirme yüzeylerinin gözetimsiz işlenmesine müsaade eder. S-tipi (1,2 mm yarıçaplı) kaba talaş uçları ile sadece tek pahlı (T-tipi) ince talaş uçları tavsiye edilir. Her iki kesici uç da silici (wiper) geometriye sahip olmalıdır. Bu strateji hem kaba hem de ince talaş işlemleri için takımlama optimizasyonu anlamı taşır.

En son gelişmeler

Sandvik Coromant'taki en son CBN kalite gelişmeleri; daha yüksek ilerleme oranlarına ve kesme hızlarına müsaade ettiği kadar, genişleyen uygulama alanı aralığı ve daha iyi, gelişmiş kenar güvenliğiyle takım aşınmasını sınırlama imkânı sunar. CB7015 ve CB7025 kaliteler şimdi, çeşitli kesintili HPT uygulamaları için CB7525 kesici uç aralığına ilave edilmiş kesintili işlemelerde yüksek performans için 0,2 mm'lik geniş bir paha sahip olarak (honlanmış kenarlı), artırılmış pah genişlikleri (0,15 ve 0,2 mm) ve daha büyük pah açılarına (30o ve 35°) sahip geometrilerde tedarik edilebilir. CBN kesici uçlar tarafından sunulan daha hızlı çevrim süreleri ve maliyet tasarrufları HPT'yi gerçek anlamda taşlamanın alternatifi yapar. Doğru takımlama ve stratejilerin seçimine küçük bir yardımla, neredeyse tüm HPT uygulamalarının karlılığı süratle artırılabilecektir.

Endüstri-Dünyası’nın amacı; endüstriyel mühendisliğine dünyanın her yerinde üretilip Türkiye pazarına sunulan yeni ürünler ve hizmetler ile ilgili bilgi vermektir. Eğer siz de firmanızın yeni ürünlerinin Endüstri Dünyası’nda yer almasını istiyorsanız lütfen teknik basın bültenlerinizi editörlerimize gönderin.

Endüstri-Dünyası’nın amacı; endüstriyel mühendisliğine dünyanın her yerinde üretilip Türkiye pazarına sunulan yeni ürünler ve hizmetler ile ilgili bilgi vermektir. Eğer siz de firmanızın yeni ürünlerinin Endüstri Dünyası’nda yer almasını istiyorsanız lütfen teknik basın bültenlerinizi editörlerimize gönderin.