Metal işleme teknolojisindeki yeni gelişmeler, işleme prosesinin tek ve tutarlı bir model olarak tanımlanması sayesinde maksimum ekonomik avantajlar sağlayabilir. Olası farklı teknoloji senaryolarını genel veya global üretim ekonomisinin ışığında karşılaştırmak son derece önemlidir. Global üretim ekonomisinin pragmatik tanımlarından biri şöyledir: "İşleme prosesinde maksimum güvenlik ve tahmin edilebilirlik sağlarken en yüksek üretkenliği ve en düşük üretim maliyetlerini korumak." Her bir operasyon için ayrıntılı birebir iyileştirme çalışmaları yapmadan önce, genel prosesin üretkenlik ve uygun maliyet tablosunun dengelenmesi ve makro bazda iyileştirilmesi gerekir. Bu adım uygulandıktan sonra birebir iyileştirmenin fayda sağlayabileceği durumların dikkatli bir şekilde araştırılması yoluyla daha fazla gelişme sağlanabilir.

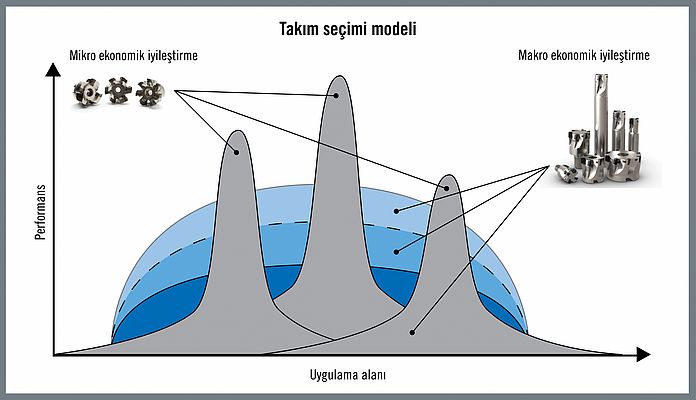

Mikro ve makro modeller

Maksimum metal işleme sonuçlarına ulaşmaya yönelik geleneksel yaklaşım, bir operasyonda bir takımın birebir iyileştirilmesine dayanan dar perspektifli bir mikro modeli temel alır. Öte yandan makro modeller, üretim konusunu daha geniş bir perspektifle değerlendirir. Bu makro veya global modellerle, belirli bir iş parçasının üretilmesi için gereken toplam süre daha net bir rol oynar. Global iyileştirmenin basitleştirilmiş örneklerinden biri olarak bir parça üretmek için seri halinde çalıştırılan iki tezgahı gösterebiliriz. Aynı geliştirmeler "B" tezgahında yapılamadığı sürece, "A" tezgahında sürelerin kısaltılması ve verimin artırılması için yapılan iyileştirme çalışmalarının bir yararı olmaz. Yüksek verim, ikinci tezgahta işlenmeyi bekleyen, yarı finiş işlenmiş iş parçası envanterinde sadece ek maliyetlerin oluşmasına neden olur. Bu örnekte, A tezgahındaki kesme maliyetlerinin iyileştirilmesi çok daha iyi olabilir. Böylelikle A tezgahındaki üretkenlik sınırlanabileceği halde, genel maliyetler azaltılır ve verim korunur. Öte yandan, B tezgahının A tezgahı tarafından üretilecek parçaları işlemek için boşta beklediği durumda A tezgahının veriminin artırılması toplam verimi artırır. Birçok nokta, atölyenin üretim operasyonlarını organize etmek için hat, parti veya paralel organizasyon yöntemini seçmesine bağlıdır. Tek bir doğru olmasa da bu örnekler daha geniş bir bakış açısına ihtiyaç duyulduğunu ve mikro model iyileştirmenin çok dikkatli bir şekilde gerçekleştirilmesi gerektiğini gösterir. Daha geniş bir bakış açısı benimsemek, takım tezgahları için de geçerli olabilir. Tipik bir duruma örnek olarak haftada 40 saat tam yüklü çalışan bir freze tezgahına sahip olan ve bunu yüksek hızlı bir tezgahla değiştirmeye karar veren bir atölyeyi ele alalım. Yeni tezgah iyi çalıştığı halde, zamanın yarısını boşta durarak geçirir. Bu durumda atölye yeni tezgahın sürekli çalışmasını sağlamak ve yaptığı yatırımı haklı çıkarmak için daha fazla iş bulmak gibi bir zorluk ve masrafla karşılaşır. Öncelikle büyük resmi inceleyip yeni tezgahın yüksek veriminin getireceği sonuçları öngörmeye çalışmak daha iyi bir yol olacaktır.

Kesme zamanını kesme maliyetlerine göre iyileştirme

Birebir iyileştirme, tek bir uygulamaya ve kesici takıma odaklanır ve olabilecek en düşük maliyetle yüksek talaş kaldırma oranları sağlamayı amaçlar. Bu proses, parçanın işlenmesi için en uygun takımın seçilmesini ve olabilecek en büyük kesme derinliğiyle en yüksek ilerleme oranının kullanılmasını kapsar. Elbette maksimum kesme derinlikleri ve ilerleme oranları mevcut tezgah gücü ve torkuna, iş parçası fikstürünün tutarlılığına ve takım bağlama güvenliğine bağlı sınırlamalara tabidir. Birebir iyileştirmenin son adımı, minimum maliyet ve maksimum üretkenlik bakımından uygun bir kriterin seçilmesini ve bu kriterin sağlanması için gerekenlerin yapılmasına uygun kesme hızının kullanılmasını içerir. Takım ömrünün belirlenmesinde kullanılan Taylor modelini unutmamamız gerekir. Bu model, belirli bir kesme derinliği ve ilerleme kombinasyonu için takım bozulmasının güvenli, tahmin edilebilir ve kontrol edilebilir olduğu belirli bir kesme hızı penceresi olduğunu gösterir. Bu pencerede çalışırken kesme hızı, takım aşınması ve takım ömrünün nitelik ve nicelik bakımından belirlenmesi mümkündür. Başlangıçta, artan kesme hızları sayesinde işleme zamanı düşer ve üretkenlik yükselir. Ancak belirli bir noktadan sonra maliyetler tekrar artmaya başlar. Belirli bir kesme hızının üzerinde takım ömrü o kadar kısalır ki kesme kenarının sıklıkla değiştirilmesi gerekir. Resme bütün olarak baktığımızda, işleme zamanı maliyetinin düşmesinin hızla artan takım maliyetine göre daha küçük bir etki yarattığını görürüz. Bir yerlerde iki maliyetin dengesinin minimum toplam maliyetle sonuç vereceği bir kesme hızı vardır. Üretkenlik arayışındaki atölyelerin ayrıntılara çok fazla odaklanmaması ve toplam resme, yani tek bir iş parçasının üretilmesi için harcanan zamana yeterli dikkati göstermesi gerekir.

Kalite ve üretkenlik: Aşırı değil, yeterli

Günümüzde gerekli görülen parça kalitesi düzeyleri geçmişe göre ciddi ölçüde daha yüksektir. Ancak üstün kalite düzeylerine ulaşma işlemi bazen abartılmaktadır. Yüksek kalite iyidir, fakat aşırı yüksek kalite para israfına neden olur. Bu durumu özetleyen basit, teorik bir soru sorabiliriz: "Fonksiyon açısından bakıldığında halen kabul edilebilir olan, olabilecek en kötü iş parçasını nasıl üretebiliriz?" Sadece minimum gerekliliklerin karşılanmasıyla maliyet ciddi şekilde düşürülürken üretkenlik önemli ölçüde artırılabilir. Aynı şekilde, tamamıyla düşük döngü süreleri bakımından maksimum üretkenliğe odaklandığımızda metal işleme prosesinin güvenilirliği azalabilir. Bir proses sürekli olarak olasılık sınırlarında yürütüldüğünde ve bu sınırlar aşıldığında maliyet reddedilir veya iş parçaları hurdaya çıkar ve zaman kaybedilir.

Kalite, üretim süresi ve maliyet

Üretim verimliliği üç faktöre dayanır: Kalite, üretim süresi ve maliyet. Enerji tüketimi ve aşınmış takımların ve işleme atıklarının atılması ya da geri dönüştürülmesi gibi çevresel faktörlerin yanı sıra çalışanların sağlığıyla ilgili güvenlik faktörleri de göz önünde bulundurulmalıdır. Üretim verimliliğini etkileyen birçok teknik faktör vardır. Metal kesme proseslerinde 50 - 70 faktörün birinin veya daha fazlasının verimlilik üzerinde fark edilebilir bir etki sağladığına sıklıkla rastlanır. Tipik faktörler arasında takım/işleme sistemleri, iş parçası konfigürasyonu ve malzemeler, ekipman işleme özellikleri ve veri, insan faktörleri, çevresel ekipman ve bakım sorunlarını sayabiliriz. En etkili faktörlerden biri, takım ile iş parçasının etkileşiminin doğurduğu sonuçtur. Takım aşınması ve arıza şekillerinin anlaşılması, metal kesme prosesinin kontrol edilmesinde önemli bir rol oynar. Aşınmayla ilgili olaylar genellikle aşamalı ve tahmin edilebilirdir; takımın bozulması gibi diğer arıza şekilleri ise güvenilir bir kesme prosesinin sürdürülmesi için gereken tahmin edilebilirlikten yoksundur.

Üniversal takımlar

Üretkenlik, güvenilirlik ve takım maliyetleri konularının dengelenmesi, geniş bir uygulama penceresinde değişkenlik ve esneklik sunan bir işleme gerektirir. Değişken veya üniversal işleme (see sidebar below) aynı zamanda üreticinin daha küçük parti boyutlarına yönelik net bir trend belirlemesinin de yanıtını sağlar. Daha ufak işleme partisi miktarlarına yapılan geçiş, üretim stratejilerinin tam zamanında kullanılmasından ve dışarıdan kaynak sağlamanın gün geçtikçe artmasından kaynaklanır. Alt yükleniciler, düzenli olarak, fakat sürekliliği olmayan bir şekilde üretilmesi gereken daha küçük parti miktarları gibi bir zorlukla karşı karşıya kalmaktadır. Geçmişte otomatik takım değiştiriciler, takım değiştirme arıza süresinin azaltılmasına yardımcı oluyor, palet değiştiricilerin kullanılması ise iş parçası manipülasyonlarından kaynaklanan arıza sürelerini azaltıyordu. Üniversal takımlar iş parçası değiştiğinde yeni bir takıma geçiş yaparken harcanan zamanı minimuma indirerek ve yeni bir takımın kurulumu ve test amacıyla çalıştırılması ile ilgili ihtiyaçları ortadan kaldırarak arıza sürelerini azaltabilmektedir. Atölyede bulunan farklı takımların sayısının azaltılması, takım yönetimiyle harcanan zamanı azaltırken işleme operasyonlarına ayrılan zamanı artırır. Geleneksel takım seçimi düşüncesi uygulama odaklıdır: Örneğin, çelik, paslanmaz çelik veya kaba işleme ya da frezeleme için özel bir takım aranır. Tek bir operasyon için takım seçmekten daha önemli olan nokta, bu operasyonun toplam resimle nasıl uyum sağladığıdır. Seçim; üretkenlik, uygun maliyet veya güvenilirlik bakımından istenen sonuca ve üretim prosesine yönelik geniş bir bakış açısı için en uygun seçeneklere dayanarak yapılmalıdır.

Basit çözümler

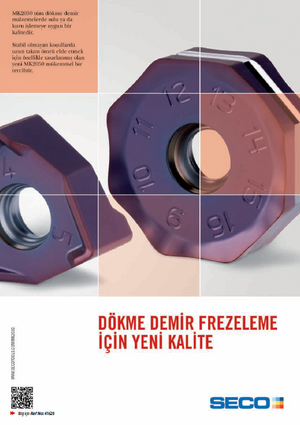

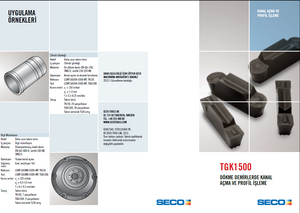

Proses iyileştirmeye yönelik olarak belirlenecek geniş bakış açısının karmaşık olmasına gerek yoktur; bu bakış açısı, çok temel, basit işlemler ve analizlerden oluşabilir. Kullanılan takımların incelenmesi başlıca örneklerden biridir. Takımların gösterdiklerini doğru şekilde yorumlamak, atölyede olup bitenlere ilişkin geniş bir bakış açısı sağlayabilir. Örneğin, bir atölye genellikle 12 mm uzunluğunda kesme kenarlarına sahip uçlar kullanıyorsa ve takımlardaki aşınma şekilleri yalnızca 2 mm veya 2,5 mm'ye ulaşıyorsa bu atölye büyük olasılıkla yaptığı iş için fazlasıyla büyük uçlar kullanmaktadır. 6 mm kesme kenarlarına sahip takımlar bu atölye için yeterli olacaktır. Üstelik 6 mm uzunluğunda kesme kenarlarına sahip bir takım, 10 mm kesme kenarına sahip bir takıma göre çok daha uygun fiyatlıdır. Böylesine basit bir gözlem, takım maliyetlerini üretkenlikten ödün vermeden yüzde 50'ye kadar düşürebilir. Günümüzde, takım üreticileri üretkenliği ekonomiyle buluşturan değişken takım sistemlerine yönelik talebin farkına vararak bu talebe yanıt vermektedir. Yeni geliştirilen üniversal takımlar, verimi artırırken takım envanteri, takım kullanımı, sıfırlama ve test maliyetlerini de düşürmektedir. Bu takımlara örnek olarak Seco Turbo frezeleme takımları serisini gösterebiliriz. Bu takımlar, geniş uygulama seçenekleri için değişkenlik ve esneklik sunarak maliyet etkinliğiyle yüksek performansı bir arada sağlar. Frezeler sorunsuz üretim ve yüksek kaliteli iş parçası finişleri sağlayacak şekilde tasarlanmıştır. Frezelerin pozitif kesme geometrisi güç tüketimini azaltarak daha uzun bir takım ömrü sağlar ve daha fazla kesme derinliği ile ilerleme oranı olasılığı sunar. Bu ürünlerin özellikleri, tamamen iyileştirilmiş bir prosese doğru atılan ilk adımı temsil eder. Üniversal takımlara yönelik diğer bir yaklaşım da çeşitli uygulamalar için uygun bir takım setinin toplanmasıdır. Seco Selection takımları, esneklik sağlayacak şekilde tasarlanmıştır. Seçilen grup, mutlak şekilde maksimum üretkenlik veya uygun maliyet sağlamayan, ancak çeşitliliği hızla değişen iş parçası malzemelerini ve parçalarını işlemek için maksimum esneklik arandığında en iyi ve en ekonomik çözümü sağlayan sınırlı sayıda takımdan oluşmaktadır. Doğal olarak bu yaklaşım her ihtiyaç için uygun değildir. Örneğin bu yaklaşım, özel iş parçası malzemeleri için oldukça yüksek kaliteli ve/veya üretken işleme gerektiren PCBN takımları gibi son derece uzman ürünlerin geliştirilmesinin tamamen aksidir. PCBN takımı hiçbir şekilde uygun fiyatlı olmamakla birlikte bazı uzman uygulamalar için en iyi seçenektir. Parti büyüklüğü spektrumunun diğer tarafında ise özel uygulamalar için büyük partili üretimlere yönelik olarak belirlenmiş Parçaya Özel Mühendislik Çözümleri (CET) yaklaşımı bulunur. Takım, farklı takımların envanter gereksinimlerini sınırlarken bunun yanında hem mikro hem de makro iyileştirme çalışmalarına yönelik olasılıklar sunmayı amaçlar. Tıpkı üretim atölyelerinin metal işleme teknolojisini üretim prosesinin tamamını göz önünde bulunduran geniş bir bakış açısına dayanarak seçmesi gerektiği gibi, takım üreticileri de ürün tekliflerini daha geniş müşteri ihtiyaçlarını kapsayacak şekilde geliştirmelidir.

Endüstri-Dünyası’nın amacı; endüstriyel mühendisliğine dünyanın her yerinde üretilip Türkiye pazarına sunulan yeni ürünler ve hizmetler ile ilgili bilgi vermektir. Eğer siz de firmanızın yeni ürünlerinin Endüstri Dünyası’nda yer almasını istiyorsanız lütfen teknik basın bültenlerinizi editörlerimize gönderin.

Endüstri-Dünyası’nın amacı; endüstriyel mühendisliğine dünyanın her yerinde üretilip Türkiye pazarına sunulan yeni ürünler ve hizmetler ile ilgili bilgi vermektir. Eğer siz de firmanızın yeni ürünlerinin Endüstri Dünyası’nda yer almasını istiyorsanız lütfen teknik basın bültenlerinizi editörlerimize gönderin.