Makine üreticileri, üretkenlik, işletme ve makine kullanılabilirliğine yönelik artan talepleri karşılayabilmek adına kendileri için uygun ve özelleştirilmiş kontrol kavramlarına ihtiyaç duyarlar. Standardı yakalamak ve emniyeti sağlamak için başarının anahtarı, kontrol fonksiyonları arasındaki etkileşimdir.

Daha basit, daha esnek, daha üretken, daha verimli - İşletme ve makinelere yönelik talepler arttıkça, otomasyon seviyesi de yükselir. Bu durumda kontrol teknolojisi kilit rol oynar. Kontrol teknolojisi, oyun kurucudur; sensör ve giriş cihazlarından alınan dijital ve analog sinyalleri işler, aktüatörlere, sürücülere ve kontrol cihazlarına gönderir ve işletmeyi çalışır halde tutar. Bunun için yapılması gereken işlemler, giderek kompleks bir hal alıyor; bir makine içerisindeki ilişki sayısı artıyor ve aynı zamanda şebekeleme seviyesi de yükseliyor. Bu da işleme konusunda ek zorluklar doğuruyor. Aynı zamanda pek çok sektörde insanlar, makineleri ayarlama ve kurma gibi işlemlere giderek daha da çok vakit ayırıyorlar. İnsan-makine etkileşiminin mümkün olduğunca yakın olduğu yerlerde, işletme kullanılabilirliğini ve dolayısıyla üretimi artırmaya yardımcı olabilir. Bu nedenle emniyetli otomasyon, bütün otomasyon kavramı kapsamında giderek artan bir öneme sahiptir. Akıllı ve emniyetli kontrol mimarileri sayesinde kullanıcılar, operatör düzenlemelerinin yanı sıra tasarım, işletim ve servis kavramlarına yönelik emniyet gereksinimlerini kendileri için özelleştirilmiş bir biçimde hayata geçirmek için ihtiyaç duydukları özgürlüğü elde ederler.

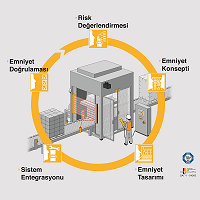

Sonuç, makine tipine, uygulama alanına ve gerekli güvenlik kavramına dayalı ve saptanan risk değerlendirmesine bağlı belirli bir gereksinimdir. Bu nedenle, mevcut makine kontrol sistemlerini ve emniyet kontrol sistemlerini ayrı ayrı işletmek ya da tüm bunları ortak bir otomasyon sistemi bünyesinde birleştirmek mantıklı olabilir. Her kavram, tüm makineler için eşit derecede uygun değildir.

Emniyeti standartlaştırma

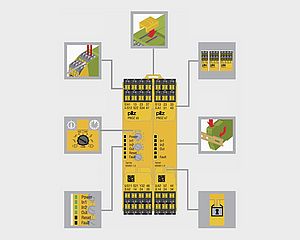

Uygun emniyet sistemi seçiminde belirleyici unsur, işletmenin fonksiyon aralığıdır. Örneğin, bağımsız makineler doğaları gereği bağlantılı makinelerden daha az emniyet fonksiyonuna sahiptir ve emniyet alanı kapaması gibi diğerlerini geçersiz kılan bir emniyet fonksiyonu gerektirmez. Konfigüre edilebilir kontrol sistemleri, bu tip bir uygulama için özellikle uygundur. Klasik uygulama alanlarından biri, seri makine üretimidir. Bu durumda üreticiler genellikle, kurallarla belirlenmiş ve ülkeye özel makine kontrol sistemlerini kullanmaya zorlanırlar. Standart otomasyon kavramında ufak değişiklikler her zaman gereklidir. Dolayısıyla açıklık esastır. Pilz'in PNOZmulti konfigüre edilebilir kontrol sistemleri, tüm ortak veriyolu etki alanlarını ve Ethernet temelli iletişim sistemlerini destekler. Örneğin, makine operatörleri, bireysel ihtiyaçlarına en iyi şekilde uyacak işletme kontrol sistemini seçebilirler; böylece emniyet konusunda herhangi bir endişe duymalarına gerek kalmaz. Sorun giderme, makine tasarımı ve eğitimine yönelik bu emniyet standartlaştırmasından, hem üreticiler hem de kullanıcılar faydalanır.

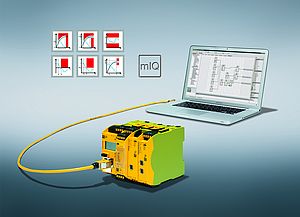

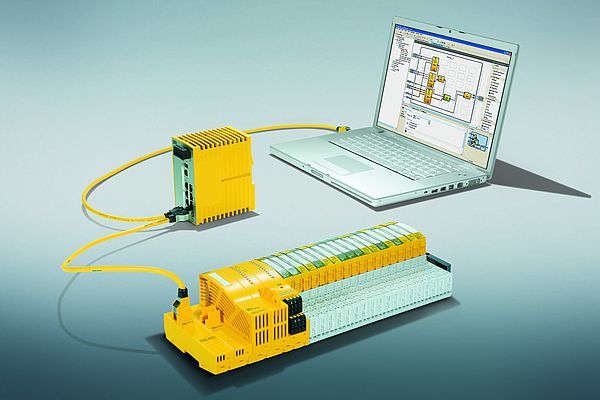

Kullanım kolaylığı, PNOZmulti konfigüre edilebilir kontrol sistemlerinin en güçlü özelliklerinden biridir. Kullanıcı, kablolamayı manuel olarak gerçekleştirmek yerine PNOZmulti Konfigüratör yazılım aracını ve içerdiği emniyete ilişkin fonksiyonlar için onaylı fonksiyon bloklarını kullanarak hızlı ve kolay bir şekilde bir emniyet programı oluşturur. Geleneksel kablolu çözümlerle kıyaslandığında kullanıcılar, tasarım, konfigürasyon, çalıştırma, teşhis ve bakım konusunda zaman ve maliyet tasarrufu sağlarlar.

PNOZmulti konfigüre edilebilir kontrol sistemleri aynı zamanda daha küçük makineler üzerinde tam bir makine kontrolünü üstlenecek güce sahiptir. Bunun sonucu olarak makine üreticisi, ek bir kontrol sistemi edinmeye gerek duymaz; böylece, donanım maliyetleri ve kontrol kabinindeki alandan satın alma ve stokta bulundurma maliyetlerine kadar birden çok alanda tasarruf sağlayabilir.

Emniyet, artık sadece bir acil durdurma mekanizmasının harekete geçmesi veya bir koruyucu kapağın açılması gibi statik olaylar tarafından sağlanmaz; emniyetin aynı zamanda çok yönlü durumlara veya kompleks hesaplamalara da müdahalede bulunması gerekir. Farklı işletim modları veya bir ya da birden fazla aksın pozisyonuna dayalı tork izleme gibi dinamik emniyet kavramları, geleceğin kontrol mimarisinde önemli bir yer tutacaktır. Bu durum da, genel işlem zincirinde bağımsız öğelerle giderek daha kompleks ilişkiler gerektirir. İster standart, ister emniyet için olsun, makine verileri birlikte işlenme özelliği taşımalıdır. Standart ve emniyet çözümlerine ilişkin eğilim, ortak bir kontrol mimarisi kullanmak ya da daha önce her zaman ayrı olmuş bu iki alanı fonksiyonel olarak birleştirmektir. Kablolama karmaşıklığını ve arayüz sorunlarını en aza indirgemek amacıyla kullanılan hibrit tasarımlar, özellikle dağılmış sitemlerde oldukça rağbet görmektedir.

Makine araçları örneklerinden biri şu şekildedir: Örneğin, Emniyetli CNC veya hareket kontrolörleri, çeşitli akslardaki lineer hız, dönel hız veya duruş gibi emniyete ilişkin bilgileri, doğrudan kendilerine entegre edilen kodlayıcı sistemler vasıtasıyla kaydeder ve emniyet değerlendirmesi için emniyet kontrol sistemlerine aktarır. Bu durumda hareket kontrolörleri, yalnızca yerel emniyet fonksiyonlarını işlemekle kalmaz, aynı zamanda devre sonlarını izlemek gibi amaçlar doğrultusunda standart sinyalleri kaydeder ve iletir. Kontrol ile ilgili önemli işlem sinyalleri için, standart I/O'lar ve emniyet fonksiyonlarına yönelik I/O'lar olarak yalnızca tek bir ortak çevresel sisteme ihtiyaç duyulur. Emniyet kontrol sisteminin açıklığı sayesinde, ek kodlayıcı sistemler, arayüz sorunları veya adaptör çözümleri artık geçmişte kaldı. Pilz, PSSuniversal multi kontrol sistemlerini hizmetinize sunuyor. Bu kontrol sistemleri, konfigüre edilebilir kontrol sistemleri felsefesini devam ettirerek, yerel emniyet fonksiyonlarını uygulamanın yanı sıra standart çevresel sinyalleri kaydetme ve iletme özelliklerini taşır. PSSuniversal PLC kontrol sistemleri; bir makine kontrol sisteminin fonksiyonel ve emniyete ilişkin bölümleri birlikte ele alındığında, görüntüleme, teşhis, servis, bakım çalışması ve mühendislik konularında nasıl etkili bir işbirliği oluşturduğunu gözler önüne serer. Söz konusu sistemler, tam gelişmiş programlanabilir lojik kontrolörler (PLC'ler) olduğundan kullanıcılar, standart ve emniyete ilişkin görevler için EN/IEC 61131-3 uyarınca standartlaştırılmış düzenleyicileri kullanarak programlama veya PNOZmulti Konfigüratör'e ait konfigürasyon felsefesini devam ettiren PASmulti Program Düzenleyicisi'ni kullanarak konfigürasyon yapma seçeneklerinden biri üzerinde karar kılabilirler. Burada adı verilen tüm Düzenleyiciler için Pilz, çok sayıda emniyetli ve onaylı fonksiyon bloğu sunmaktadır.

Zekayı dağıtma

Hem PSSuniversal multi, hem de PSSuniversal PLC, Pilz'in PSS 4000 otomasyon sistemine ait kontrol sistemleridir. PSS 4000'in ana fikri standart otomasyonu ve güvenliği birlikte sunmaktır. İşlem veya kontrol verisi, hata emniyet verisi ve teşhis bilgileri, Ethernet temelli SafetyNET p ile aktarılır ve senkronize edilir. Bu sayede kontrol fonksiyonu için ilgili program bölümünün nerede işlendiği fark etmez. Bir merkezi kontrol sistemi yerine, kullanıcıya merkezi bir proje içinde çalışma zamanında dağıtılan bir kullanıcı programı sunulur. Tüm ağ aboneleri bu şekilde konfigüre edilir, programlanır ve teşhis edilir. Böylece kullanıcı, tüm kontrol görevleri için merkezi bir bakış sağlar. Zeka, makine bileşenleri içinde dağıtılmışsa, sistem içindeki daha kısa reaksiyon sürelerinin bir sonucu olarak yerel hata reaksiyonları ve daha yüksek verimlilik seviyesine bağlı faydalar, daha geniş bir alanda görülebilir. Zekayı daha küçük makine bileşenlerine bölmek, aynı zamanda gelişmiş ölçeklendirme sağlar. Bu tür çok yöneticili otomasyon yapıları, ağ içinde etkileşim sağlayabilecek büyük ölçüde bağımsız hücre kontrol sistemleri ile sonuçlanır. Böylece PSS 4000, mekatronik yaklaşımın kontrol seviyesine aktarılmasını mümkün kılar ki bu, Sanayi 4.0'a doğru atılan kilit bir adım olma özelliği taşır. İşletmeler, bağımsız bir şekilde yönetilebilir ve çalıştırılabilir birimlere ayrılabilir. Sonuç olarak mühendislik, çalıştırma ve bakım maliyetleri önemli ölçüde azaltılır. İşletmeler, mekatronik olarak planlanabilir ve tasarlanabilir; örneğin, sistem ve donanım paralel olarak geliştirilebilir. Bugüne kadar yazılım geliştirme, yalnızca makine şartnamesi oluşturulduğunda başlatılmıştır. Program bu haliyle donanıma doğrudan eriştiği için fonksiyonlara yönelik sonraki değişiklikler veya genişlemelerin geriye dönük yapılması oldukça zordur. Tesis ve makine öğelerinin standartlaştırılma derecesi, müşteri taleplerinin değişimine hızlı ve esnek bir biçimde adapte olunmasını mümkün kılarak artar.

Endüstri-Dünyası’nın amacı; endüstriyel mühendisliğine dünyanın her yerinde üretilip Türkiye pazarına sunulan yeni ürünler ve hizmetler ile ilgili bilgi vermektir. Eğer siz de firmanızın yeni ürünlerinin Endüstri Dünyası’nda yer almasını istiyorsanız lütfen teknik basın bültenlerinizi editörlerimize gönderin.

Endüstri-Dünyası’nın amacı; endüstriyel mühendisliğine dünyanın her yerinde üretilip Türkiye pazarına sunulan yeni ürünler ve hizmetler ile ilgili bilgi vermektir. Eğer siz de firmanızın yeni ürünlerinin Endüstri Dünyası’nda yer almasını istiyorsanız lütfen teknik basın bültenlerinizi editörlerimize gönderin.