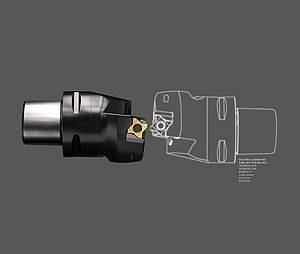

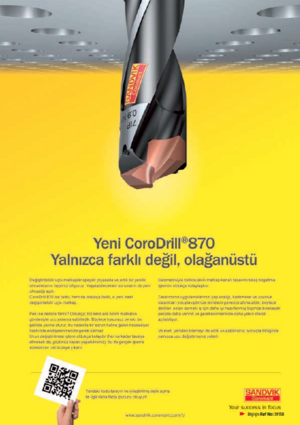

Kompozit işleme, malzemenin fiber parçasını kopma - kırma - işlemini kapsar ve temiz "kesimler" elde etmek için takım ve metot anlamında farklı bir yaklaşım gerekir. Zayıf bir ısı kondaktörü olduğundan ve hiç talaş oluşmadığından işleme sırasında oluşan ısı problemdir çünkü kompozitlerin reçine kısımlarında risk vardır. Bu durumda kompozitler işleme prosesindeki zayıflığı göstermekte metallerden daha iyidir. Özellik açısından gösterdiği çeşitliliği, ön görülemezliği ve malzeme ihtiyacı olarak artan önemi; rakiplerine karşı üstün bir işleme prosesi sağlamak için standardın dışında bir yaklaşım ve sürekli gelişim gerektiriyor. Konik havşa ve genişletme gibi delik delme ve ilave delik işleme kompozit parçalar için işleme prosesi olarak kullanılır. Havacılık sanayisinde kompozit tabanlı çerçevelerde ve parçalardaki bağlama elemanlarının uygulaması için hazırlık, işlemenin büyük ve standart bir bölümünü oluşturur. Montaj sayısını azaltan aynı şekilli yapılarda bile delik açmak verimlilik, maliyet ve güvenlik konularında önemli bir durumdur. Bu şekilde, performans, kalite tutarlılığı ve güvenliği geliştirmek için gelişmenin fazla olması gerekir. Kompozit ve ilgili yığın malzemesi parçalarında doğru delikler açmak zorlayıcı olabilir. Başarılı bir işleme prosesi için bir uygulamaya yaklaşırken her zaman tanımlanması ve işaret edilmesi gereken bazı faktörler vardır. Malzeme özellikleri, delik ebadı, derinliği ve kalite, makine veya ekipman tipi, ayar stabilitesi ve işlenecek deliklerin hacmi bu faktörlerdendir. Karbon fiber takviyeli plastik CFRP'ler özellikle havacılık sanayisine yön verir. Fakat CFRP'lerde birçok farklı malzeme tipi vardır. Öyleyse yığın malzemelerde titanyum ve alüminyum kombinasyonlar eklenir ve bu da zorlu bir işleme görevi anlamına gelir. CFRP ve yığın malzemeler bu yazının temel çalışma parçasıdır. Özellikle yuvarlak, düz, düzgün şekilli, çap toleransları arasında sınırları belli olan, dik ve temiz delikler açmak havacılık sanayisindeki parçalar için çok yüksek güvenlik gerektiren bir konudur. Bağlama elemanı bağlantılarının parçası olarak delikler yapılar için aşınma değerlerini tabi ki etkiler ve doğru kesme takımı, yapılan işleme düzgün şekilde uygulandığında başarılı delme sonuçları elde edilir ve işleme sırasındaki toz oluşumu en aza indirilir. Metal delmede kalite göstergeleri doğrudan delik açma kompozitlerine uygulanmaz. Bunun bir nedeni talaş ve konvansiyonel yüzey işleme olmaması her zaman bir gösterge değildir. Bunun yerine kompozit delik kalitesi genellikle malzemedeki alt katmanın (sınırlama) ayrımının derecesine ve yıpranmadan (parçalanma) kaynaklı delikte artık fiberler olmasına bağlıdır. Bunlar doğrudan tespit edilemez ve dolayısıyla doğru ve etkili bir kesme işlemi elde etmede farklı bir zorluk yaratır. Kompozitlerin zorluk çıkaran genel bir özelliği de gereken delik kalitesinin takım yetersizliğinin belirtilmesinden önce sıklıkla bozulmasıdır. Kompozit delik işlemede talepler Kesme kenarı geometrisi ve takım malzemesinin doğru kombinasyonu kompozitlerin delinmesi için en iyi başarı faktörüdür ve bu şekilde genelde malzemeye bağlıdır. Kompozit malzemeler fiber sertliğinden dolayı işlendiklerinde çok sert bir yapıya sahip olurlar ve daha zayıf bir reçineye bağlanır, fiberlerin dökülme olasılığı vardır. Bu, elastik uyuşmazlık ve ara katmanda kopmaya neden olur. Delik girişleri, çıkışları ve duvarları hasara meyillidir ve bu onları kalite limitleri dışında tutar. Ayrıca, titanyum veya alüminyum gibi bir metal ile yığın yapıldığında takımda hala yüksek ve geniş bir penetrasyon kapasitesi olur. Temelde takım ömrü dikkate alındığında hız ve verimlilik elde etmek büyüyen ve rakipleri zorlayan bir konudur çünkü seçilen takımı uygulamada optimize etmek en iyi ve en güvenilir çözüm olarak kalır. Kompozit işlemedeki ilk deneyimde bile yeni bir kompozitin makine atölyesindeki, görünüşü de yeni bir yaklaşıma ihtiyaç duyar. Homojen malzemeler olması dışında işlenilebilirlik aralıkları da o metallerden fazladır. Malzeme, yüzey, yapı, fiber, reçine ve kalınlığa göre (delik derinliği) tanımlanmalıdır. Yığınlar ile metal tipi ve kalınlığının kombinasyonu önemli faktörlerdir. Üretici talimatlarına ek olarak içerdiği malzemelerin özelliklerini oluştururken en iyi takım ve kesme verisini uygulamak için başlangıç testi temel gösterge olarak kalır. Boyutsal ve ince talaş işleme değerlerinin kontrollerinin yapılması takım seçiminin temelini oluşturur ve ayrıca deliğin önceden ne kadar delineceğini, bir ya da iki fazın gerekli olduğunu genişletmenin düşünülmesi gerekip gerekmediği belirlenir. Kabul edilmeyen delikler genelde maliyeti yüksek düzeltme üretim ölçümlerine neden olduğundan güvenilirlik de bir takım problemidir çünkü pahalı parçaların güvenli uygulamalara ihtiyacı vardır. Tutarlı sonuçlarla verimlilik günümüzde gittikçe ön plana çıkan bir amaçtır ve takım gelişimini de öne çıkarır. Açılacak delik büyüklüğü takımın etkilediği faktördür. Kompozit malzemedeki geniş delikler optimize ve daha pahalı bir takımla daha etkili yapıldığından takım seçimini etkiler. Daha küçük hacimli delikler kompozitlerdeki farklılıklar ile çalışabilme özelliği ile birleştiğinde parçalar ve ayarlar farklı bir takım seçimine yönlendirir. Ekipmanın kapasitesi ve stabilitesi, tezgah ve ayarlar da takım seçimini etkiler. Bu yöntemler, CNC makinelerinde, robot, portatif güç besleme makineleri veya bir operatörün el takımının otomatik, güç beslemeli veya el ile çalıştırılması şeklindedir. Kesici takımlar genelde bu anlamlardan biri veya daha fazlasına karşılık gelir. Ayrıca, operasyonun gerektirdikleri ve operatör tecrübesi belli bir ölçüde farklılık gösterebilir ve bu değişkenler doğru takım seçimi ile telafi edilebilir. Talebe göre kompozit işleme için faktörler akılda tutularak eldeki çözümler; elmas kaplamalı semente karbür ve standart şekilde elmas oyuklu takımlar, yarı standart ve tasarlanmış olarak sayılabilir. Tüm amaçlan, günümüzde havacılık sanayisinde ve diğer uygulamalarda kullanılan kompozit ve yığma malzeme aralığının son teknoloji ürünü performans ve sonuçlara ulaşmasıdır. Kompozitler için takım malzemeleri Çok kristalli elmas (PCD) çok zor bir takım malzemesidir ve yığınlı malzemeleri ve kompozitleri işlemek için idealdir. PCD'nin kesme kenarlarında temel takım malzemesi olarak semente karbürlü bir matkap, günümüzde kompozit delik işlemede çok geçerli bir uygulama alanıdır. Kalite seviyeleri ve tutarlılık birbirine yaklaştığında ve verimlilik üzerine talepler arttığında kompozitlerin delinmesi için en iyi opsiyon olarak görülür. Semente karbür, kesme geometrisi ve matkabın takım sapı ile takımı güçlendirme yolları sunar ve böylece kesme işlemini optimize eder ve boşluk ve malzeme tahliyesini en üst düzeye çıkarır. Bu, karbür tabanlı matkap uçlarını, el takımları ve operatörlerden gelen düzgün olmayan güç ve kılavuz burcu/matkap ucu mesafesi gibi birçok sabit olamayan operasyon için uygun hale getirir. Bunun gibi ayrıca, yığma malzemelerde tek paso içeren makinelerde olduğu gibi birçok güç beslemeli operasyon için de idealdir. Karbür ve PCD, takım malzemesi olarak farklı sınırlamalara sahiptir Karbür güçlüdür fakat çabuk aşınır, PCD aşınmaya karşı dayanıklıdır fakat daha gevrektir. Ancak, birleştikleri zaman mükemmel delik açma çözümleri yaratırlar. Elmas kaplamalı semente karbür matkaplar, sayısız uygulama için ilginç bir çözümdür. Malzeme ve işleme koşullarına göre farklı kalite ve geometrilerde modern standart, sipariş üzerine yapılan ve PCD kaplamalı tasarım matkap uçları seçenekleri vardır. Bu matkap uçları, titanyum gibi yığın malzemeler için tam yuvarlak alternatifler ve uygunluk sunmasının yanında ayrıca fiberi fazladan reçinesi fazlaya kadar değişen kompozitlerde en uygun delikleri açar. Standart matkaplar, tezgahlarda ve güç beslemeli ayarlardaki birçok operasyonu optimize etmek için bir seçenek sunar. Tercih, farklı kesme geometrileri ve PCD kaliteleri seçimi ile kompozitin özelliğine bağlıdır. Bir tip fiberi fazla malzemelere en iyi şekilde uyum gösterir çünkü deliklerde yıpranma eğilimlerini azaltma özelliği eklenmiştir. Bu matkap ucu daha iyi kesilen fiberler için çevresinde çıkıntılara sahiptir böylece parçalara ayırma önlenir. Ayrıca kompozit ve alüminyum gibi bazı yığın malzemeler için de kullanılabilir. Reçinesi fazla kompozitlerde kesmek için alternatif olarak standart matkap tipi geliştirilmiştir. Çift açılı kesme geometrisi daha yumuşak girişler ve çıkışlar yapma özeliği sağlar, bu şekilde tabakalara ayrılma eğilimi en aza indirir. Bu matkap, cam kaplamalı kompozitlerde delme için de uygundur. Daha fazla optimizasyon gerekirse özel kesimler de yapılabilir. Yarı standartlaştırma, yıldırım çarpması korumasının havacılık malzemelerine eklenmesi gibi kompozitler ve alüminyum yığılmalı malzemeler için tam yuvarlak delme için bir yöntemdir. Özellikle fiberi fazla olan malzemeler için bu matkabın yarı standart opsiyonları ile ulaşılan çok yönlülük, sayısız uygulama için en iyi çözüm olması için büyük kolaylıklar sağlar. Kesme geometrisi alternatiflerine ek olarak öncü çözümler sağlamak için modern PCD kaliteleri serisi uzun kullanım ömrü, dar tolerans sağlamak ve işleme süresini kısaltmak için güçlü bir takım sunmalıdır. Elmas gibi kaplama bile karbür matkaplarda yeniden taşlanabilir çok yönlü düşük maliyetli bir takımı kullanmak için bir alternatiftir. Oyuk teknolojisi en son gelişmelerden biridir ve birçok kompozit uygulamasını daha iyi olması için değiştirmiştir. Seksenlerin ortalarında çıkarılan patentli bir uygulamaya dayanan bir ileri teknoloji metodudur. Elmas kenarlar semente karbür bir takımda dikkatli şekilde entegre edilir ve bu şekilde tok bir matkap takım sapında sert, aşınmaya karşı dayanıklı kesme kenarının optimum kullanımını sağlar. Karbür matkapta yuvaya sert lehimlenmiş PCD kenar stratejik olarak yerleştirilmiştir ve matkap uçlarından yeteri kadar uzaktadır, böylece yüksek güçte sert lehim bağlantısının kullanılmasına izin verir. Takımın son geometrisi zemin özelliğindedir ve matkabın karbür parçasıyla değişen bir oranda kenarın korunmasını sağlar. Oyuk teknolojisi, pratik olmayan veya konvansiyonel PCD uçlu uygulamalar ile bile ulaşılamayan kesme geometrilerinde değişkenlik sağlar. Oyuk teknolojisi ayrıca, daha az sert ayarlara ve stabiliteye sahip, yüksek hacimli uygulamalar ile hassas delikler ile başa çıkabilecek varyasyonlar da sağlar. Bir PCD oyuk matkabı bir kompozitte delme yaparken performansı ve delik kalitesini optimize etmek için otomatik bir kurulumda çözüm için standart olarak tasarlanmıştır. En sert kompozitlerde bile keskin kalabilen keskin kesme geometrisi sağlar. Bu benzersiz tasarımın bir bölümü sıkı giriş ve çıkış limitleri olan kombinasyonlarda daha yüksek kesme hızlarına ulaşmak için takım köşesinin güçlendirilmesini içerebilir. Ayrıca, PCD oluk matkabı kompozit yığın metaller için hazırlanabilir. Bu şekilde, yüksek gerilimli konsantre alanlarla çalışabilmek için matkaba eklenen takım ömrü boyunca keskin ve tek parça kalma ile mikro taşlamalar bulunmaktadır.Kesme kenarı kompozit fiberleri düşük bir itme gücü ile keser ve bu, yığındaki metalde minimum fiber firesi, sınırlandırma ve çıkış çapağı ile sonuçlanır. Doğru tasarlanmış matkaplar kompozit ve yığın parçalarda delik açmada başarı için çok önemlidir. Uzun takım ömürlerinde kalite tutarlılığı, operatörlerin güvenliği ve hurda parçaların atılması ve daha kısa iş/zaman oranı, üstün Ar-ge kaynakları yanında kanıtlanmış bir başarı ve tecrübeye sahip olan bir takım teknolojisi gerektirir. Kesici takımların ve kompozit işleme çözümlerinin kurucu öncüleri Sandvik Coromant ve Precorp, son teknoloji ürünü, ortak marka standart ve mühendislik ürünleri sunuyor. Semente karbür ve elmas takım çeşitleri, kompozit malzemelerin özelliklerinden, yığın malzeme kombinasyonlarından ve farklı üretim türlerindeki farklı kurulumlardan kaynaklanan zorluklara yanıt verir.

Kompozit Malzeme Delme

Delik Açmada Doğru Takım Ve Matkap Seçimi

- Tedarikçi Sandvik Endüstriyel Mamüller San. Ve Ticaret A.S.

- Ekim 29, 2013

- 3150 Görüntüleme

Endüstri-Dünyası’nın amacı; endüstriyel mühendisliğine dünyanın her yerinde üretilip Türkiye pazarına sunulan yeni ürünler ve hizmetler ile ilgili bilgi vermektir. Eğer siz de firmanızın yeni ürünlerinin Endüstri Dünyası’nda yer almasını istiyorsanız lütfen teknik basın bültenlerinizi editörlerimize gönderin.

Endüstri-Dünyası’nın amacı; endüstriyel mühendisliğine dünyanın her yerinde üretilip Türkiye pazarına sunulan yeni ürünler ve hizmetler ile ilgili bilgi vermektir. Eğer siz de firmanızın yeni ürünlerinin Endüstri Dünyası’nda yer almasını istiyorsanız lütfen teknik basın bültenlerinizi editörlerimize gönderin.