Kesimler ve kanallar ne kadar derinse, giderek daha da önemli hale gelen yüksek performans, güvenli uygulama ve kaliteli parça özelliklerinin bir araya getirilmesini garanti etmek için yüksek basınçlı bir kesme sıvısına (HPC) olan ihtiyaç da o kadar yüksektir. Günümüzdeki işleme çalışmalarında, üretimin sorunsuz şekilde sürdürülmesini sağlamak için verimlilik ve güvenilirlik hayati önem taşır. En yaygın gerçekleştirilen uygulamalardan olan kesme ve kanal açma sırasında operasyonel risk söz konusudur ve bu riskin ortadan kaldırılması için HPC'deki gelişmelerden büyük ölçüde yararlanılabilir.Uygulama zorlukları kesme ve kanal açma çalışmaları sırasında bir performans artırıcı olarak yüksek basınçlı kesme sıvısının kullanılmasındaki uygulama zorluklarının üstesinden bir dizi teknolojik gelişmeyle gelinebilmektedir. Bu çalışmalara yönelik olarak yeni geliştirilen takımlar üzerinde, kesme sıvısının alanlara ve girintilere doğru şekilde yerleşmesini amaçlayan ve dolayısıyla işlemede gerçek bir fark yaratarak risklerin en aza indirilmesini sağlayan jet nozülleri yer alır. Basınç altında paralel ve tabakalı bir jet uygulamasının korunması, kesme sıvısı nozülden çıkarken kritik önem taşır. Jet, talaş ve takım arasındaki makaslama düzlemi açısı ve temas uzunluğu değerlerine olumlu etki etmeli, soğutma etkisi yapmalı ve gerektiğinde yağlama sağlamalıdır. Bunu sağlamak için, kesme sıvısının tüm tezgah, tutucu ve takım arabirimlerinde yeterince yüksek hacimde ve basınçta uygulanması son derede zahmetsizce gerçekleştirilebilir. Takım değiştirme ve kesme sıvısı beslemesini bağlama uzun sürmemelidir.

Kesme ve kanal açma çalışmaları

Potansiyel avantajlardan yararlanabilmek amacıyla yüksek basınçlı kesme sıvısının uygulanması sırasında tipik zorlukların yaşandığı bir alandır. Örneğin planlanmamış durmaların ve takım kırılmalarının önüne geçmek için yeterli talaş kontrolü sağlanmalıdır. Özellikle daha derin kesiklerin olduğu kesme (dilimleme) çalışmaları sırasında uzun ve şerit biçiminde talaşlar oluşabilir ve bunlar takımın etrafına dolanarak talaş konveyörüne sıkışıp planlanmayan durmalara neden olabilir. Talaşların biçim ve genişlik özellikleri düzgün değilse, takımın kestiği kanallara sıkışmaları söz konusu olabilir. Bu durumda yalnızca yüksek yüklenme oluşmakla kalmaz aynı zamanda uygulamanın güvenilirliği ortadan kalkar ve yetersiz yüzey kalitesi elde edilir.Bir yağlama maddesi olarak kesme sıvısı, kesme (dilimleme) uygulamalarında da önemlidir. Uzun talaş oluşturan malzemelerin kesilmesi sırasında, kesme sıvısının yağlama etkisi olmadan kullanılması genel olarak tavsiye edilmez. Uzun, ince kesme (dilimleme) takımı bir iş parçasının içine derin şekilde girmişken, yeterli kesme sıvısının etkin bir jet uygulaması ile en çok ihtiyaç duyulan alan olan kesme bölgesine erişmesi için gerekli önlemlerin alınması önemlidir. Geleneksel olarak iyi bir kesme sıvısı ayarı söz konusu olsa bile, kesme sıvısının büyük bölümü kaçınılmaz şekilde oluşan talaş nedeniyle bloke olacaktır. Bu nedenle kesme sıvısı jeti uygulaması kritik önem taşır.HPC kesme sıvısı önlemi, özellikle kesme hızının kesilen baradaki kesitin ortasına doğru yavaşlaması sırasında talaş yığılmasının önlenmesine yardımcı olmak için de gereklidir. Bu, tezgah fener mili hızı sınırına ulaştığında söz konusu olur. Bara beslemeli tezgahlarda, bara besleyici ekipmanı ve uzun baralar için tezgahın kendisindekinden daha düşük bir mil hızı sınırı gerekir. Kesme hızı tavsiye edilen değerin belirli bir seviyede altına düştüğünde, birçok malzemede kesici kenara malzeme kaynaklanması olmaya ve talaş yığılması oluşmaya başlar.

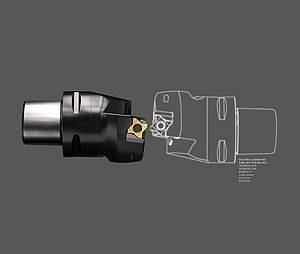

CoroCut QD

Yeni geliştirilen uçlar, rijit bağlama, yeni takım laması tasarımı ve malzeme özellikleri ile dilimleme uygulamaları ve derin kanallar için daha çok sayıda ve daha iyi olanaklar sunarken, ayrıca etkili bir HPC kesme sıvısı beslemesinin de yapılmasını garanti eder. Bara beslemesi kullanan üreticiler için, yüksek talaş kontrolünün ve uzun süreli güvenilir bir takım ömrünün sağlandığı proses güvenliği verimli bir üretimin anahtarıdır. Bu ihtiyaçları karşılamak için QD sisteminde güçlü takımlar, rijit bağlamalı uçlar ve tak-çalıştır kesme sıvısı beslemesi bir araya getiriliyor.

Ayrıca kenar üstü ve altı kesme sıvısı beslemesi birleştirilerek çok daha iyi bir talaş kontrolü sağlanıyor. Bu özellikler sıcaklığın kesici kenarda düşük seviyelerde kalmasını sağlayarak takımda daha az aşınmanın oluşmasını, daha yüksek ve dengeli bir performansın elde edilmesini ve aynı zamanda kanaldan etkin talaş tahliyesinin gerçekleştirilmesini sağlar. Raylı kesici uç yuvası ile stabil, hassas kesici uç pozisyonu. HPC özelliklerinin yer aldığı bu takım sistemi, çapı 38 mm ve üzeri olan baraların kullanıldığı bara beslemeli tezgahlar ve bara çaplarının 32 mm'nin üzerinde olduğu kayar başlıklı tezgahlar için geliştirilmiştir.

Günümüzün modern, derin kanallı kesme (dilimleme) takımı sistemlerinde üstün ve yüksek hassasiyetli kesme sıvısı uygulamalarının gerçekleştirilmesi gereklidir. Burada, iki yöne doğru hassas şekilde hedeflenmiş olan ve yüksek basınçlı, tabakalı (laminar) kesme sıvısı jetleri uygulayan yüksek teknolojili nozüllerin bulunması gerekir: Üstten kesici ucun talaş oluşturan yüzüne ve altta takım ve malzeme arasında yağlama gerçekleştirmek için boşluk tarafı boyunca. Uçlarda, kesme sıvısının ve yağlama maddesinin kesici kenar ve talaş oluşturan parça üzerinde doğru yere ulaşmasını garanti etmek için geometrinin bir parçası olarak özel geliştirilmiş bir kanal mevcuttur. Kullanıcı dostu bir uygulama sunmak ve kesme sıvısı bağlantısı için tüplere veya hortumlara gerek bırakmamak için takımlar, tezgah üzerindeki kesme sıvısı beslemesine özel adaptörler ile bağlanmıştır. Kesme baraları ayrıca doğru kesme sıvısı beslemesi korunurken optimum takım kullanma mesafesinin elde edileceği şekilde de ayarlanabilir.

Kesme sıvısı veya yağlama maddesi; kesici kenardaki sürtünmeyi, takımdaki ve iş parçasındaki, takım sapındaki ve kurulumundaki ısınmayı en aza indirmek için değişimli olarak kullanılır ve aynı zamanda tezgahı temiz ve yağlanmış tutarak pas oluşumunu önler ve talaş taşıma gerçekleştirir. Üstten ve alttan kesme sıvısı uygulaması ile kullanılabilen tüm CoroCut QD takımları ile farklı malzemelere uyacak çeşitli etkiler ve avantajlar elde edilebilir. Farklı kesme sıvısı maddeleri, emülsiyon veya yağ farklı sonuçlar verir: Yağın yağlama etkisi emülsiyondan daha yüksek ancak soğutma etkisi emülsiyondan daha düşüktür.

Daha küçük işleme tarafında

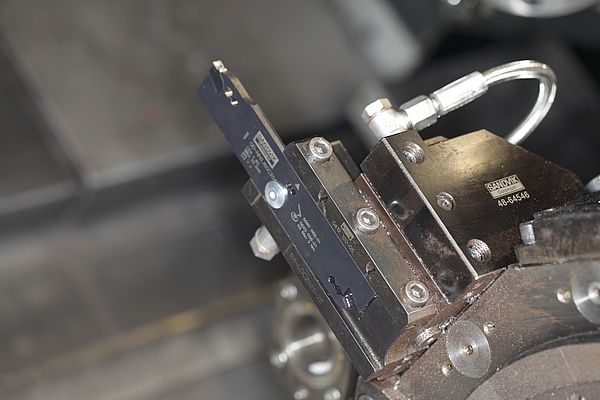

CoroCut XS kayar başlıklı tezgahlarda hassas işleme için teğetsel olarak monte edilmiş bir sistemdir. Sistem, düşük hızlarda çok keskin kesme kenarlarının en iyi performansı gösterdiği dıştan kesme (dilimleme), kanal açma, tornalama, geri tornalama ve diş çekme uygulamaları için kullanılır. Sistemin avantajları arasında yüksek hassaslık, kolay indeksleme, kesici uç genişliği çeşitliliği yer alır ve küçük çaplarda içten kanal açma için idealdir - ayrıca modern yüksek basınçlı kesme sıvısı uygulaması ile kullanılabilir.QS takım sapları HPC ile çeşitli şekillerde kolaylıkla bağlanabilir : VDI veya Coromant Capto gibi bir adaptöre monteli. QS adaptörleri ve takımları, gerekli olması ve sağlanması halinde 150 bar'a kadar kesme sıvısı basıncı ile kullanılabilir. Dikdörtgen kesit saplı takım taretleri, VDI yıldız ve alın taretleri, Coromant Capto, HSK-T gibi en yaygın kullanılan tezgah arabirimleri için bağlantılar mevcuttur. Farklı tezgah markaları ve tipleri için özel bağlama üniteleri mevcuttur.

Alına kanal açma söz konusu olduğunda, yüksek basınçlı kesme sıvısının talaş kontrolü ve tahliyesi üzerindeki etkisi son derece net ve pozitiftir. Bu etki basınç değeri 70 bar veya üzerinde olduğunda elde edilir. Talaş kontrolü/kırımı, genellikle alına kanal açma sırasında çözülmesi gereken büyük bir sorundur ve HPC sayesinde birçok malzemede bu sorunun üstesinden kolaylıkla gelinir.

Kesme sıvısının altta veya üstten beslenmesi - veya her ikisi?

Tezgahtaki işleme koşullarına bağlı olarak, takım içi kesme sıvısı beslemesinin kesme kenarının üstünden veya altından yapılmasını tercih edebilirsiniz. Birçok durumda, ikisinin bir arada gerçekleştirilmesi ideal olanıdır. Üstten kesme sıvısı talaş kontrolünü iyileştirir, bu da takım ömrünün uzaması ve tezgahta daha nadir durma yaşanması anlamına gelir. Kesme sıvısının üstten uygulanması aynı zamanda kenar birikmelerini de azaltır. Alttan kesme sıvısı uygulaması, sürtünmeyle oluşan sıcaklığı düşürür, serbest yüzey aşınmasını azaltır ve talaş tahliyesine katkıda bulunur. Kesme bölgesindeki sıcaklığın daha düşük olması daha yumuşak ve daha sağlam kesici uç kalitelerinin kullanılmasına olanak vererek takım ömrünün ve kesme değerlerinin korunmasını ve hatta bazen de iyileştirilmesini sağlar. Ayrıca daha öngörülebilir bir takım ömrünün ve daha güvenli bir işleme prosesinin elde edilmesine de zemin hazırlar. Kesme sıvısının alttan uygulanması, sıcaklığın genellikle olumsuz bir etken olduğu uzun kesimlerde, derin kanallarda avantajlıdır.Basınç altında uygulanan kesme sıvıları, işlenen parçanın malzemesine bağlı olarak farklı etkiler gösterir. HPC ile en yüksek etki, bazı paslanmaz çelikler, titanyum ve ısıl dirençli süper alaşımlar gibi ısıl iletkenliği düşük malzemeler işlenirken elde edilir. HPC ayrıca düşük karbonlu çelikler, alüminyum ve duplex paslanmaz çelikler gibi bulaşma eğilimi gösteren malzemeler de büyük etkiye sahiptir.

Sonuç olarak

HPC'nin kesme sıvısı ve yağlama maddesi olarak kullanılmasının kesme ve kanal açmada proses güvenliğine büyük etkisi bulunmaktadır. Doğru uygulanırsa kesme bölgesindeki sıcaklığı azaltır ve talaş tahliyesini iyileştirir. Kesme ve kanal açma için geleneksel olarak dıştan kesme sıvısı uygulandığında, özellikle derin kanalların işlenmesi sırasında kanala gerçekten giren kesme sıvısı miktarı çok düşüktür ve bu nedenle etkisi de azdır. Nitelikli, yüksek hassaslıktaki bir basınçlı kesme sıvısı uygulaması ile, kesme sıvısı jetleri derin kanallarda bile kesici kenara uygun şekilde erişir.

Takım içinden modern HPC uygulaması ile sağlanan standart avantajlar; yüksek kesme değerleri veya daha çok kesici uç kalitesi kullanımı, iyi talaş kontrolü ve tutarlı yüzey kalitesi, daha uzun takım ömrü, kısa sürede kolay takım değiştirme ve kurulum olarak sayılabilir. HPC uygulamasında dikkate alınması gereken bazı sorunlar söz konusu olabilir ancak modern tezgah teknolojilerinde 70 bar kesme sıvısı basıncı genellikle standart değerdir veya opsiyonel olarak kullanılır ve kesme sıvılarının yeni teknoloji ile birlikte çok daha iyi şekilde kullanılmasını sağlayarak önemli bir performans iyileştirici görevi görür. Dolayısıyla burada kesme sıvısı kullanımının maliyetleri de olumlu değerlendirilmelidir.

Endüstri-Dünyası’nın amacı; endüstriyel mühendisliğine dünyanın her yerinde üretilip Türkiye pazarına sunulan yeni ürünler ve hizmetler ile ilgili bilgi vermektir. Eğer siz de firmanızın yeni ürünlerinin Endüstri Dünyası’nda yer almasını istiyorsanız lütfen teknik basın bültenlerinizi editörlerimize gönderin.

Endüstri-Dünyası’nın amacı; endüstriyel mühendisliğine dünyanın her yerinde üretilip Türkiye pazarına sunulan yeni ürünler ve hizmetler ile ilgili bilgi vermektir. Eğer siz de firmanızın yeni ürünlerinin Endüstri Dünyası’nda yer almasını istiyorsanız lütfen teknik basın bültenlerinizi editörlerimize gönderin.