Mükemmel üretkenlik, Ganassi Indy atölyesinin titanyum parçaları, dışarıdaki çelik alternatifleri satın almaya nazaran daha ucuz bir şekilde kendi bünyesinde işlemesine imkân vermektedir. Dario Franchitti ve Scott Dixon'un 2012 yılında Indianapolis 500 yarışında dramatik bir şekilde birinci ve ikinci sırayı almasının ardından, Chip Ganassi Racing Teams (CGRT), alet ile işleme ve mühendislik servisleri çözümü sunan Kennametal Inc. ile olan işleme teknolojisi alanındaki ortaklığının çok yıllık bir yenilemeye imza attığını açıkladı.

Doğru İnsanlar, Doğru Ekipman, Doğru Araçlar

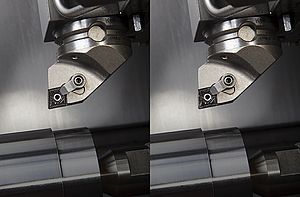

Indianapolis'teki Target Ganassi makine atölyesini gezince, dört tane CNC makinesinin (İki tane çok eksenli işleme merkezi ve iki tane CNC tornalama merkezi, biri değiştirilebilir başlıklı ve alt-milli) çevresinde toplanmış olan son derece işlek bir aktivite bulunur. Takımıyla beraber 14. sezonunu geçirmekte olan makine atölyesi şefi John Huffman "Gerekli olan makine işinin %99'u kendi bünyemizde yapılmaktadır" diyor. Daha önceden fabrika parçası olarak alınan fakat şu anda kendi bünyelerinde daha güçlü ve hafif olması için titanyumdan üretilen çelik tripod kaplamasına dikkati çekiyor. "Kalıp sistemimiz ve makinelerimiz sayesinde, kendi bünyemizde titanyum parçalar yapmak, dışarıdan hazır yapılmış çelik parçaları almaya göre hakikaten daha ucuza gelmektedir" diyor. Buna 0,0002 inç ortalamaya kadar olan yüksek toleranslı parçalar da dâhil. Ganassi Indy atölyesindeki parça üretimi doğası gereği çok kısıtlı zamanlarda yüksek çeşitlilik isteyen düşük hacimler veya Huffman'ın deyişiyle "aceleyle hazırlanmış farklı parçalar"dan oluşmaktadır. Takımı, işletmede avantaj sağlayan çeşitli Kennametal aletlerini anında kullanabilmektedir, mesela taşlama ihtiyacını ortadan kaldıran yüksek toleranslı sonuçlar sağlayan, set tornalama için PCB işleme veya kumlama ve titanyum bitirim için yeni beş-oluklu HARVI II™ katı-karbür uç frezesi. Huffman, "Mühendislerimiz yüksek toleranslı ve yüzey bitirmeli daha karmaşık parçaları öngörebileceklerinden eminler, çünkü kendi bünyemizde istekleri karşılayabileceğimizi biliyorlar" diyor. Kennametal 19 yıllık ortaklığını Ganassi'nin Indy makine atölyesine Kennametal Extrude Hone tarafından tescilli Hassas Yüzey Yönetimi Teknolojisi sayesinde devam ettirmiştir. Aşındırıcı akış işleme (AFM) gibi bitirme işlemleri saf çapak alma fonksiyonundan çok yüksek toleranslar dâhilinde cilalama ve yuvarlatmaya doğru evrilmiştir. Makine kontrolüne, aşındırıcı ortama ve akış yönlendirmeye dair yeni gelişmeler eklenince sonuçlar giderek çok daha keskin çıkmaktadır.

Kritik İhtiyaçlar

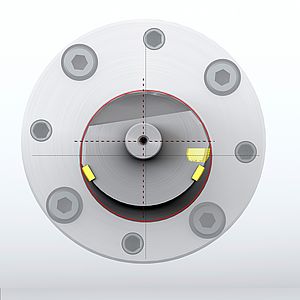

Kesişim delikleri de dâhil birçok yüksek performans uygulamasındaki makineyle açılmış delikler, genelde yeterli toleranslara ulaşmak için birçok kez taşlama gerektiren yüzeyde iyileştirmeye gereksinim duymaktadır. Geleneksel veya geleneksel olmayan imalat süreçleriyle oluşan lekeli metal veya mikro-çatlaklı yüzeyler düşük performans veya başarısızlık riskini artırmaktadır. Riski ortadan kaldırmak için, mühendisler, özellikle laminar akışın, sınır tabaka burgacının, sıkıştırılabilir artık gerilimin ve kenar işlemenin önemli faktörler olduğu birçok parça tasarımına AFM yüzey işlemi uygulamaktadırlar. Ulaşılamayan bölgelerde bile, orijinali 120 mikroinç olan yüzey işleminden 16 mikroinç ve daha iyisine doğru gelişim mümkündür. AFM makineleri bağımsız istasyon şeklinde veya üretim sistemine bütünleşmiş bir şekilde işletilebilmektedir. Tipik olarak, bir parça karşılıklı macun silindirleri arasına yerleştirilir ve makine aşındırıcı medyayı bir silindirden diğerine püskürtür. Takım, parçanın sınırlı honlamasını gerçekleştirmek için aşındırıcı macun ve karakteristik büyüklük ve viskozite ile beraber çalışır. Medya sınırlandırılmış bir geçitten ilerlemeye zorlandığı zaman viskozitesi artar ve bu aşındırıcı maddeyi yerinde tutar. Medya sadece bu sınırlandırılmış durumda aşındırır, dolayısıyla bir kere bu sınırlandırılmış geçidi geçince viskozite normale döner ve dişleri ve sızdırmazlık yüzeylerini korumak için aşındırma kesilir. Extrude Hone'daki AFM'de yapılan ilave araştırma ve geliştirme çalışmaları, düşük viskoziteye sahip medyanın ve daha küçük aşındırıcı parça boyutunun 50 mikroinçe kadar delik kenarı yuvarlama ve bitirmeye imkân sağladığı MicroFlow AFM™ ile sonuçlanmıştır. Mesela, yakıt enjektörlerindeki yakıt püskürtme memeleri, daha iyi motor performansı için yakıt mikropüskürtmesi yayan önceden tanımlı kenar yuvarlatmalarına sahip olabilir. Huffman, alüminyum ve alaşım çeliğe ek olarak titanyumun kendi atölyesinin işlerinin büyüyen bir parçasını temsil ettiği için, Kennametal'in karmaşık 3D şekillerden 30 X D'ye kadar ulaşabilen derin delik delicilere kadar çeşitli hava-uzay odaklı "buluş" kataloğundan birtakım performans artırıcı fikir derlediğini ekliyor. "Parçaları bünyemizde üretme kapasitemiz, parça boyutlarında ve yüzey bitirmesinde daha sıkı toleransları tutturma yeteneğinden dolayı büyümeye devam edecektir.