Kalça protezi ameliyatı, şu anda ABD'deki en yaygın ve en başarılı ortopedi ameliyatıdır. 2013 yılından 332.000'in üzerinde insan ağrı çektikleri kalçalarına seramik veya metalik eklemler taktırdılar. Ve yaşlanan nüfus, yeni ameliyat teknikleri ile son dönemdeki malzeme gelişmeleri sebebiyle bu sayı giderek artıyor. Osteoartrit hastası olan 43 milyonun üzerinde kişi göz önünde bulundurulduğunda, Ortopedistler Akademisi, total kalça protezi ameliyatlarının 2030 yılında %174 artmış olacağını belirtmektedir. Protezlere giderek artan bu ihtiyaç sürekli olarak yenilikleri ve en yüksek işleme verimlilik değerlerini de beraberinde getirecektir.

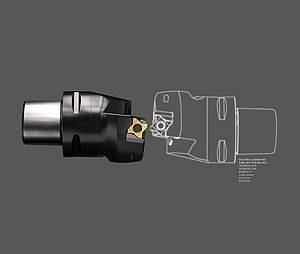

Tıbbi üretim sektöründe, doktorların ve Federal İlaç Dairesi'nin (FDA) sıkı ve özel koşullarını karşılamak oldukça büyük bir sorumluluktur. İnsan vücudunda kullanılacak olan parçaların hipoalerjenik, biyo uyumlu ve hassas işlenmesi olması gerekmektedir. Cerrahların ilk seçimlerinden olan kobalt krom, bu zorlu uygulama için avantajlı bir malzemedir. Eklemin taşıması gereken ağırlık sebebiyle malzeme dayanımı çok yüksektir. Genelde yorulma sorunu yaşayan tıbbi protez cihazları kobalt kromun üstün dayanımı ve sertliğine, korozyon direncine ve üstün aşınmasına ihtiyaç duyar. Karmaşık şekillerde bile kolay uygulanır ve sürtünmez eklem hareketi için yüksek sertliği inceltilerek kusursuz bir yüzey elde edilir. Ancak, kobalt kromu kalça eklemi protezi olarak harika bir seçenek yapan özellikleri aynı zamanda işlenme zorluğu yaratır. Kobalt krom gibi sert ve aşındırıcı malzemelerin işlenmesinde belirli zorluklar mevcuttur, ancak bu işlem hassas ve verimli bir şekilde yürütülebilir. Kalite ihtiyacı yükseldikçe, bu parçaların işlenmesinde sıkı bir işlem kontrolü de kaçınılmaz olmaktadır. Oyulma, yarık ve çöküntülerin önlenmesi için mükemmel bir yüzey kalitesi sağlanmalıdır. Kobalt krom gibi malzemeleri işlerken hatanın bedeli çok ağır olabilir. Üretim ve zaman kaybının yanında, tecrübesizlik ve eğitim eksikliği sebebiyle düşük kaliteli parçaların hurdaya ayrılması çoğu imalathane için mali olarak kabul edilebilir bir durum değildir. Kaliteden ödün vermeden tekrarlanabilirlik sunan güvenli ve öngörülen bir işlem uygulayabilmek için doğru takım, kesme değerleri ve talaş yönetimi tercihleri yapılmalı ve parça başına maliyet düşürülmelidir. Tüm sorunlarınız için özel mühendislik çözümlerinden faydalanmak için takım şirketi temsilcilerinden destek ve eğitim alabilirsiniz. En düşük parça başına maliyeti ile mikronlar seviyesinde yüksek tolerans beklentileri bulunan imalathanelerin bilgi ve tecrübesi ne kadar artarsa sektörde rekabet güçleri de o derece artacaktır. Kobalt kromun nasıl başladığına, dökme, dövme veya çubuk halinde olup olmamasına bağlı olarak işleme zorlukları değişir. Dökme malzemeler diğer formlara göre daha az atılacak madde içerir, ancak "tok kabukları" sebebiyle bunların işlenmesi zordur. Çubuk yığınındaki fazla malzemenin atılması için genelde delme işlemi gerekir. Ancak çubuk yığını, dövme veya dökme formlara göre daha kolay işlenir, çünkü sertlik seviyeleri daha tutarlıdır. Rockwell C ölçeğine göre, kobalt kromun sertliği 40-46 HRc arasındadır, ancak yapısındaki bazı partiküller 58 HRc'ye ulaşabilir. Malzeme sertliği ile takım ömrü arasında doğrudan ilişki bulunmaktadır. Alaşım sertliği ne kadar fazla olursa takım ömrü o kadar kısalır ve kesici kenar aşınması o kadar hızlanır. Bu malzeme tipinde değiştirilebilir takımlar kullanırken uygun maliyet büyük önem taşır. Takım kalitesinden kısmak sadece daha büyük problemlere yol açar. Kesici uç, kaba delmeden ince yüzey işlemesine kadar tüm işlemleri görür. Erken aşınan kesici uçların değiştirilmesi ve bozulan takımların sürekli olarak atılması imalathanenizin kar etmesini önler. Bu malzeme türünde hangi tür kesici uçlar daha iyidir? Güçlü kesici kenara sahip ve aşırı çentik aşınmasına karşı iyi direnç sunan kesici uçlar kullanın. Pozitif talaş açılı yuvarlak kesici uçlar çok avantajlıdır. Bilya başlı kalça ekleminde küresel kesimde iç çap tornalama için yuvarlak kesici uçlar kaba işlemeyi kolaylaştırarak güvenlik ve verimlilik sağlar. Çentik aşınması, bu parçalar işlenirken sıkça görülen bir sorundur. Çentik aşınması, kesme derinliğinde yoğunlaşan bir mekanik aşınmadır. Takım ömrünü çok kısaltır ve parçada istenmeyen çapaklar bırakır. Bu kalite düşüşü malzemelerin atılmasına ve verimliliğin düşmesine yol açar. Yuvarlak kesici uçlarda Kr 45°'ten küçük yaklaşma açıları güvenilirlik, sağlamlık ve daha az takım değişimi sağlar. Yuvarlak kesici uçlar, yüksek ilerleme hızı ve kesme hızı ile maksimum verimlilik getirir. Radyüsün çok altında bir kesme derinliği ile yuvarlak kesici uç kullanıldığında, talaş kalınlığı ilerlemeye göre düşürülür ve kesici kenar uzunluğu artırılır. Bu daha düşük sıcaklık oluşmasını sağlar ve maksimum üretim için hem ilerleme hem de hızın artırılmasına imkan tanır. Kalça eklemleri için işlenen parçalar, asetabular çanağın iç ve dış küreleri, femur başı ve köktür. Bu parçalarda genellikle delme, kaba tornalama, yarı ince işleme, ince tornalama ve dilimleme işlemleri yapılır. Uzun vadede proses güvenliği sağlayan bu işlemlere uygun kesici uçlar tercih edin. Kesici uç köşe radyüsü, kaplama, geometri ve kalite önemli faktörlerdir. Tornalama işlemlerinde doğru köşe radyüsü seçimi kilit faktördür. Büyük köşe radyüsü, ağır ilerleme hızları, büyük kesme derinlikleri, güçlü kenarlar ve yüksek radyal kuvvetler açısından avantajlıdır. Aksine, küçük köşe radyüsü küçük kesme derinlikleri, düşük kesici uç dayanımı için avantajlıdır ve titreşimleri azaltır. Aşınmaya ve ısıya dirençli ve güvenliği yükselten bir kesici uç, daha az uç ile daha fazla parçanın işlenmesini sağlar. Kaplama, kesme alanında ve talaşta ısı bariyeri oluşturarak kesme süresini kısaltır. Kanal frezelemeden yüzey işlemeye, kobalt kroma uygun geometriler ve kaliteler seçin. Çok keskin, yüksek kenar çizgisi tokluğu ve çok yönlülük, bu parçalarda en fazla performansı almanızı sağlar.

Hassas kesici takım değerleri, bu sertlik ve aşındırıcılıktaki metal alaşımlar işlenirken takım ömrünü kontrol etme ve uzatma açısından kilit rol oynar. Doğru kesici takım verilerinin bilinmesi ve doğru takımların seçilmesi, proses güvenliği ve verimlilik açısından önemlidir ve kesici uç ve takım ömrünü uzatabilir. Kesici uçların değiştirilmeden bir parti boyunca kullanılması verimliliği arttırır. Doğru ilerleme hızı ve kesme hızı da önemlidir. Çok yüksek ilerleme hızı, kesici ucun kırılmasına yol açabilecek takım basınç ve titreşimlerine yol açar. Kesme hızı çok yüksekse ısı ve sürtünmeyle birlikte hızla işleme sertleşmesi gerçekleşir. İşleme sertleşmesi gerçekleştiğinde, domino etkisiyle takım ömrü hızla düşerek erken aşınma, yetersiz yüzey kalitesi ve yetersiz tolerans koşulları elde edilebilir.

Talaş yönetimi, kobalt krom işlemedeki bir başka sorundur. Genelde düzgün kırılmayan ve sıkışan uzun talaşlar üreten kobalt krom talaşlar arıza sürelerine yol açabilir. Sıkışan talaşları atmak için faaliyetin sürekli durdurulması verimi düşürür, üretimi ve karlılığı azaltır. Yüksek basınçlı kesme sıvısı talaşları atmanızı kolaylaştırır ve kesici ucundan malzemeye ısı aktarımını önleyerek işleme sertleşmesine mani olur. Yüksek basınçlı kesme sıvısı, kesme sıvısını doğrudan kesici kenara uygular. Kesme sıvısı uygulaması, talaşların kırılmasına ve atılmasına yardımcı olarak proses güvenliğini arttırır ve kesme alanındaki sıcaklığı düşürerek takım ömrünü uzatır.

Radyal talaş inceltme teknikleri de yuvarlak kesici uç seçimi için başka bir sebeptir. Asetabular çanağın iç ve diş bölümleri için yuvarlak kesici uç kullanıldığında tahliyesi sorun yaratmayan daha ince talaşlar ortaya çıkar. Yuvarlak kesici ucun radyüsü sayesinde, kesici kenar daha yavaş artan bir kavrama ile malzemeye yaklaşır. Ve kavrama daha uzun sürünce talaş kalınlığı düşer.

Kobalt kromun önemli bir kalça protez malzemesinin olmasında bir önemli sebep de yüzey bütünlüğüdür. İnsan vücudunun ömür boyu yaratacağı aşınma ve bozulmaya dayanıklı bir malzeme kullanılması tıbbi olarak gereklidir. Yüzey kalitesi, sadece hastanın konforu ve hareketi için değil, aynı zamanda düşük sürtünme sebebiyle de mükemmel olmalıdır ve aynı zamanda, parçaların ameliyat odasına gelmeden önce geçirmesi gereken ikincil işlemler için de astarlanmış olmalıdır. Yüzey kalitesi düzgün olmadığında, her parçaya tespit ve takip için takılacak kod ve numaraların görünürlüğü kaybolur.

Endüstri-Dünyası’nın amacı; endüstriyel mühendisliğine dünyanın her yerinde üretilip Türkiye pazarına sunulan yeni ürünler ve hizmetler ile ilgili bilgi vermektir. Eğer siz de firmanızın yeni ürünlerinin Endüstri Dünyası’nda yer almasını istiyorsanız lütfen teknik basın bültenlerinizi editörlerimize gönderin.

Endüstri-Dünyası’nın amacı; endüstriyel mühendisliğine dünyanın her yerinde üretilip Türkiye pazarına sunulan yeni ürünler ve hizmetler ile ilgili bilgi vermektir. Eğer siz de firmanızın yeni ürünlerinin Endüstri Dünyası’nda yer almasını istiyorsanız lütfen teknik basın bültenlerinizi editörlerimize gönderin.