İmalathanelerde güvenilir performans veren çok yönlü kesici uçlara yoğun bir talep vardır. Kendilerine has özellikleri sayesinde evrensel olarak kullanım gören kesici uç kaliteleri üretim işlemlerini verimli hale getirmekte ve birçok uygulamayı kapsamaktadır. Sandvik Coromantı'ın yeni GC3330 kalitesi, tüm yaygın döküm demir frezeleme yöntemlerine uygundur ve tek bir kalite ile emniyet ve performans talepleri arasında iyi bir denge sağlar. GC3330, insansız işlemler için de uygundur.

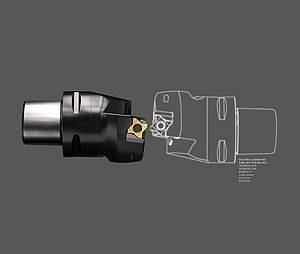

Her operatör şu soruya aşinadır: Bu özel işleme durumu için doğru kalite nedir? Farklı türde malzemeler kesen kişiler de bu sorunun sık sık yanıt bulması gerektiğini bilmektedirler. Tüm dünyada kesici takımlar, takımlama çözümleri ve talaşlı imalat sektörü tedariğinde lider bir kuruluş olan Sandvik Coromant, döküm demir frezelemedeki bu sorunu çözmek için yeni GC3330 kalitesini geliştirdi. Bu kalitenin en büyük artılarından birisi çok yönlülüğüdür. İmalathaneler, sadece farklı uygulamalarla kalmayıp, farklı işleme koşullarında da aynı kaliteyi ve dolayısıyla aynı kesici ucu kullanabilmektedir. GC3330, gri döküm demir ve sfero döküm frezelemeye olduğu gibi kuru ve ıslak işleme uygulamaları ve kaba ve ince işleme operasyonlarına da uygundur. GC3330 yüzey-, kenar-, profil-, kanal açma ve yüksek ilerleme frezeleme için çok sayıda frezeleme kesicisi olarak mevcuttur. Yeni GC3330 kesici ucun çok yönlülüğü ve performansının ardında yatan temel itici güç, malzeme kesimine gelen bir yeniliktir: gelişmiş InveioTM teknolojisi.

Performansı kanıtlanmış bir kaplama malzemesi olan alüminyum, kesici uç ile malzeme arasında çok etkili bir bariyer görevi görür. Kimyasal olarak inerttir ve ısıl iletkenliği düşük olduğu için krater aşınmasına karşı dirençlidir. Şimdiye kadar kullanılan konvansiyonel alüminyum kaplamalarda rastlantısal kristal oryantasyonu mevcuttur. Yeni GC3330 freze kalitesinde ise kontrollü koşullarda üretilen tek yönlü kristal oryantasyonlu CVD alüminyum kaplaması kullanılmaktadır. Üst yüzeye hizalanan kristaller yüksek aşınma direnci sağlayarak proses güvenilirliğini yükselterek daha iyi ve öngörülebilir bir takım ömrü sağlar.

Inveio teknolojisi, kesici kenar yapısının daha kontrollü ve optimize edilmiş olmasını sağlar. Alüminyum kristalleri aynı yönde hizalandığında elde edilen sonuçlardan birisi gelişmiş özelliklerle daha güçlü ve daha eşit bir kaplama yapısıdır. Bu da kesme bölgesinde oluşan kuvvet ve sıcaklıklara karşı daha iyi direnç anlamına gelir. Kesme bölgesine bakan farklı kristallerin yoğun şekilde sıkıştırılması sayesinde kristallerin yüzeyindeki ısının yayılması kolaylaşır. Hızlı ısı yayılımı kesici kenarının krater aşınması ve abrazyon direncini yükseltir ve yüksek proses güvenilirliğiyle daha uzun kesim süreleri sağlar.

ISO K uygulamaları için çok yönlü bir kalite olan GC3330, Inveio kaplama teknolojisi ile uygulamada mükemmel sonuçlar vererek rakip çözümlerin önüne geçmiştir. Gri döküm demir krank kutusunda yüzey frezeleme işleminin parçası olarak CoroMill® 365 freze sistemiyle yapılan kaba işlemede (DIN GG-25, MC kodu K2.1.C.UT), hem takım ömrü hem de tamamlanan parça sayısı rakip ürüne kıyasla %40 daha iyi sonuçlanmıştır. Mazak yatay Nexus 6800-II işleme merkezinde, kesme hızı vc = 345 m/dk, diş başına ilerleme hızı ft = 0.38 mm/t ve eksenel kesme derinliği ap = 1.5 mm ve radyal kesme genişliği ae = 106 mm ile kuru işleme yapılmıştır.

CoroMill 365 yüzey frezeleme sistemiyle sfero döküm malzemede (MC kodu K3.1.C.UT) yapılan ıslak işlemede bile iki pasoda (kaba ve ince işleme) takım ömrü 20'den 100 dakikaya çıkarılabilmiştir. 200 m/dk kesme hızı ve 0.3 mm/t diş başına ilerleme ile yapılan kaba işlemede ve 220 mm/dk ve 0.2 mm/t diş başına ilerleme ile yapılan ince işlemede %400'lük artış elde edilmiştir.

Stabil performans ve öngörülebilir aşınma - bu özellikler yeni Sandvik Coromant GC3330 freze kalitesinin günümüz üretim sektörlerindeki ve özellikle otomotiv ve genel makine mühendisliği alanlarındaki yüksek beklentileri karşılamasını sağlamaktadır. Tekrarlanabilir performans, tezgahların maksimum kapasitede kullanılırken kısa sürede yüksek kesme hızlarına ulaşılacağı anlamına gelir. GC3330 tezgahın arıza süresini de en aza indirerek güvenli, insansız kesme işlemleri için en iyi koşulları sağlar ve giderek daha da önemli hale gelen otomasyon üretimin temelini oluşturur.

Endüstri-Dünyası’nın amacı; endüstriyel mühendisliğine dünyanın her yerinde üretilip Türkiye pazarına sunulan yeni ürünler ve hizmetler ile ilgili bilgi vermektir. Eğer siz de firmanızın yeni ürünlerinin Endüstri Dünyası’nda yer almasını istiyorsanız lütfen teknik basın bültenlerinizi editörlerimize gönderin.

Endüstri-Dünyası’nın amacı; endüstriyel mühendisliğine dünyanın her yerinde üretilip Türkiye pazarına sunulan yeni ürünler ve hizmetler ile ilgili bilgi vermektir. Eğer siz de firmanızın yeni ürünlerinin Endüstri Dünyası’nda yer almasını istiyorsanız lütfen teknik basın bültenlerinizi editörlerimize gönderin.