Uygulamaya özgü rulman çeliklerinin kullanımları ve yüzey işlemleri, rulmanların güvenilirliğini önemli ölçüde arttırmakta, bu da makine ve teçhizatın TCO'sunun (toplam sahip olma maliyeti) azaltılmasına katkıda bulunmaktadır.

Yüksek performanslı rulmanlar için, (çelik) malzemelerin seçimi ve optimizasyonu, bunların geliştirilmesinde merkezi bir rol oynamaktadır. Bu sebeple de, malzeme mühendisliği NSK'daki dört temel araştırma ve geliştirme teknolojilerinden biridir.

Malzeme saflığı

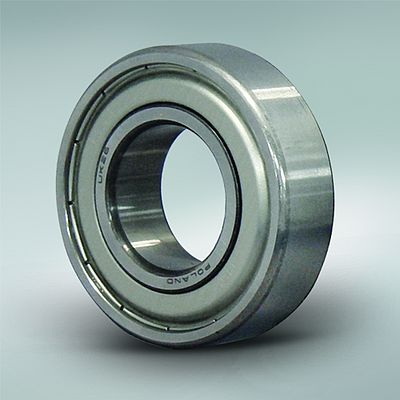

Mesela, 100 Cr6 (veya Japon standardında SUJ2) gibi alaşımlı rulman çeliklerinin yorulma ömrü esasen kalıntı miktarına bağlıdır. Özellikle oksit veya metalik olmayan kalıntılar yuvarlanma yolu yüzey altındaki olumsuz etkileri arttırır. Bir örnek olarak, erime sırasında oksidasyon prosesi ile oluşan alüminyum oksit kalıntılarının, rulmanın yorulma ömründe büyük bir düşüşe neden olabileceği bilinmektedir. Bu etki, alüminyum oksit kalıntılarının nispeten sert olması ve demir dövme gibi çelik işlemlerinde dağılıp parçalanabilmelerinden ötürü oluşur. Parçalanma olduğunda, kalıntılar büzülür ve mikroyapıyı zayıflatır. Bu tür olumsuz etkileri önlemek için NSK, önde gelen bir çelik üreticisi ortaklığında, Z çelik, EP

çelik ve BNEQUARTET gibi malzemeleri geliştirdi. Bu malzemelerin bazıları, metalik olmayan miktarı azaltan ve yorulma ömrünü uzatan özel eritme işlemleri kullanılarak üretilmektedir.

Uygulamaya özgü ısıl işlem

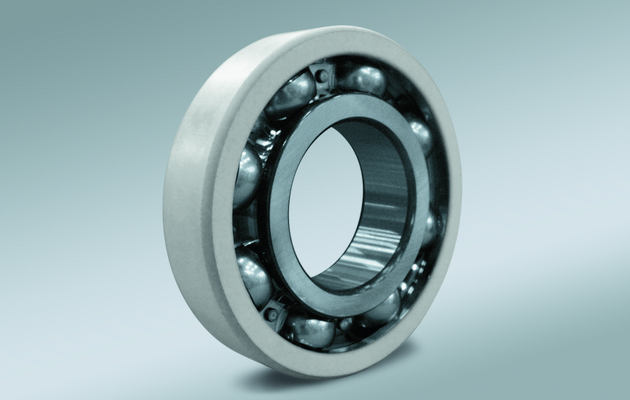

Isıl işlem, çeliklerin belirli özelliklerini ve dolayısıyla rulmanları da etkileyen bir başka parametredir. Bu nedenle, NSK'nın SHX çelikleri gibi malzemeleri, yüksek çalışma

sıcaklıklarında aşınmaya karşı dirençli özel bir ısıl işleme tabi tutulmaktadır. Bu tip rulmanların, sadece prosesin ayrılmaz bir parçası olan ısının olduğu yerde değil, yüksek hızlı fener milerinin tahrik bileşenleri içinde yüksek sıcaklık ürettiği takım tezgahları gibi uygulamalarda da olması gerekir. Geliştirme sırasında, SHX çeliğinin karakteristikleri kapsamlı aşınma direnci testlerinin yanı sıra, dört bilyalı ve silindir testleri dahil olmak üzere, malzeme ve yüzey yorulma ömrü testleri yardımıyla ispatlandı.

Fark alaşımın kendisinde

Daha çok rulman güvenilirliği arayışında üçüncü parametre alaşımdır. Alaşımlar, rulman mikroyapısında çatlak oluşumunu önleyebilir veya hiç olmazsa en aza indirebilirler. Yine çelik üreticileri ile işbirliği içinde NSK, bu uygulama profili için de çeşitli özel alaşımlar geliştirdi. NSK'nın Süper Tok çeliği gibi malzemeleri, optimum ısıl işlemi ile özel bir alaşımın

birleştirilmesinden oluşur. Örneğin, karbonitrürleme gibi bir işlemle çeliklerin sertleştirilmesi, kirli yağlama koşullarındaki tahmini servis ömrü ile karşılaştırıldığında hizmet ömrünü iki kat arttırır. Hatta yağlamanın normal kirliliklere sahip olduğu ortamlarda, rulman ömrü 10 kat arttırılabilir. Bu gelişmiş performansın nedeni, yağlama maddesinin kirlenmesinden veya yetersiz yağlanmasından kaynaklanan yüzey kaynaklı aşınmanın önemli derecede azalmasıdır. Böylelikle, 'beyaz dağlama çatlakları' (WEC'ler) nedeniyle ortaya çıkabilecek herhangi bir hasar gecikir.

Örnek 1

Yeni materyallerin geliştirilmesi genellikle endüstriyel eğilimlere veya uygulama koşullarındaki değişikliklere yanıt niteliğindedir. NSK'nın ilk olarak iki yıl önce piyasaya sunduğu BNEQUARTET teknolojisi böyle bir yanıttı. BNEQUARTET başlangıçta çamaşır makinesi tamburlarının ebadının sürekli artmasına yanıt olarak çıkarılmıştır. Avrupa çapında geniş ölçüde önden yüklemeli çamaşır makinesinde bulunan sabit bilyalı rulmanlar, düzensiz ve asimetrik yüklemeye tabidirler. Tambur ebatlarının artmasıyla, yüksek yıkama yükleri, rulmanlarda daha da fazla zorlanma yaratır. Buna karşılık, NSK’daki malzeme uzmanları, yuvarlanma yolunda çatlak ve girintilerin oluşumunu önleyen ve en önemlisi yayılmasını engelleyen özel bir çeliğin alaşım bileşiminin iyileştirilmesi için kolları sıvadı. Ek olarak, bu özel çelik bilhassa saftır. BNEQARTET teknolojisinde uygulanan önlemler dizisi, yüksek yük ve olumsuz çevre koşullarında rulman ömrünü iki katına çıkardı.

Örnek İki 2

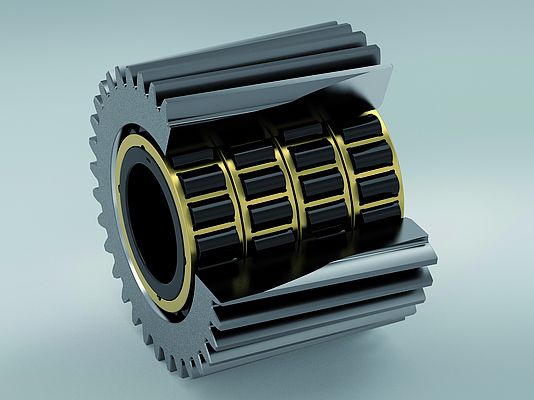

Uygulamaya yönelik malzeme geliştirme için bir başka örnek de rüzgar türbini teknolojisinden gelmektedir. Burada, rulmandaki hasarlar WEC’ler şeklinde malzeme yüzeyinin altında oluşabilir. Kırılgan ferritin mikro yapıdaki değişikliklerinden dolayı oluşan bu beyaz yapıları, malzemenin dağlanmış ve cilalanmış kesitlerinde gözlemlenebilir. Değiştirilmiş yapılar, uygulanan yüksek yüklere artık dayanamıyor. WEC'ler ise oluşup yayılır, bu da çukurcuklanma veya WSF (beyaz yapı soyulması) gibi yüzey kusurlarına neden olur.

Bilim adamları, WEC’lerin neden olduğunu hiçbir zaman tamamıyla açıklayamadılar. Mevcut düşünce, koşulların, güç aktarım mekanizmasındaki etkileşim bileşenlerinin etkilerinden kaynaklandığını varsaymaktadır. Dinamikler, karışık sürtünme, elektrik yükleri / akımları, kimyasal faktörler, kayma /sürünme hareketleri ve hidrojen difüzyonları bunlara dahildir.

Karşı önlemler geliştirme

WEC'yi laboratuvarda kopyalamadaki başarısı sayesinde, NSK daha sonra, belirli diğer malzemelerin yanı sıra martensit ile sertleştirilmiş rulman çeliklerinin parlatılmasını kapsayan karşı önlemler geliştirmiştir. Bu ek işlem, WEC hasarının oluşumunda önemli ölçüde gecikme olduğunu gösterdi. WEC hasarının oluşma olasılığını azaltmanın diğer bir etkili yolu ise, NSK'nın Tok Çelikten yapılmış rulman bileziklerinin kullanılmasıdır. Bu malzeme ve yüzey işlemi kombinasyonunu kullanarak, dinamik yük değeri tipik olarak % 23 oranında iyileştirilebilir ve bu da rulmanlarda yorulma ömrünün iki katına denktir.

WEC hasarının azaltılması

Yetersiz yağlama veya kirli yağlayıcı maddeden ötürü yüzey kaynaklı aşınma ile ilgili olarak, STF rulmanlarının (Görsel5) kullanımı ile bu durum önemli ölçüde azaltılırken, olası WEC hasarı da gecikir. Bir dizi NSK testi bu hasarın başlamasından önceki zamanın iki katına çıktığını gösterdi. Bir başka faydalı strateji, WEC hasarını önlemek için özel olarak geliştirilen tescilli bir NSK malzemesi olan "Anti-White Structure-Tough" (AWS-TF) 'den yapılmış rulman bileziklerinin kullanılmasıdır. Bir dizi geniş kapsamlı testte, geleneksel çelik rulman bileziklerinin çalışma ömrü, WEC hasarının tespit edildiği ana kadar ölçülmüştür. Daha sonra, test serisi AWS-TF ile tekrarlandı. Geleneksel çelik rulman bileziklerindekine göre sekiz kat fazla ömür verdikten sonra, malzemede herhangi bir WEA (beyaz dağlama bölgesi) bulunmadı.

Plastikler ve seramikler

NSK'daki malzeme geliştirmeleri sadece çelikle ilgili değildir. Plastik malzemelerin yanı sıra pirinç gibi demirdışı metaller de, kafes karakteristiklerinde kesin, hedef odaklı iyileştirmeler yapmak için test edilir. Ayrıca rulmanların elektrik iletkenliği özelliklerine ve aşınma dirençlerine ayarlamalar yapılması gerektiğinde seramik ve seramik kaplamalar artan bir rol oynamaktadır. Bu konuda, NSK son zamanlarda en iyi yalıtım ve ısıl iletkenlik özelliklerine sahip olan HDY2 adlı bir seramik gelişmeyi lanse etti. Son olarak, malzeme geliştirme için başka bir faaliyet alanı da yağlama maddeleriyle ilgilidir. Triboloji, malzeme teknolojisinden başka, NSK araştırma ve geliştirmenin bünyesinde de ana

yetkinliktir.

Endüstri-Dünyası’nın amacı; endüstriyel mühendisliğine dünyanın her yerinde üretilip Türkiye pazarına sunulan yeni ürünler ve hizmetler ile ilgili bilgi vermektir. Eğer siz de firmanızın yeni ürünlerinin Endüstri Dünyası’nda yer almasını istiyorsanız lütfen teknik basın bültenlerinizi editörlerimize gönderin.

Endüstri-Dünyası’nın amacı; endüstriyel mühendisliğine dünyanın her yerinde üretilip Türkiye pazarına sunulan yeni ürünler ve hizmetler ile ilgili bilgi vermektir. Eğer siz de firmanızın yeni ürünlerinin Endüstri Dünyası’nda yer almasını istiyorsanız lütfen teknik basın bültenlerinizi editörlerimize gönderin.