Dördüncü endüstri devrimi olarak kabul edilen Endüstri 4.0' ın ismini giderek daha çok duyduğumuz şu günlerde, konvansiyonel otomasyonun öğeleri de hayatımızdaki önemlerini güncellenerek hissettirmeye devam ediyorlar. Endüstriyel robotlar da bu öğelerin en önemlilerinden. Robotların, genel bir ifade ile, insanların çalışmasının tehlikeli, problemli ya da yorucu ve hatta daha maliyetli olduğu yerlerde kullanılan ağır otomasyon işçileri olarak tanımlanması yanlış olmaz. Robot ekipmanları, tabii ki, kendi başlarına bir işe yaramıyorlar, her zaman belli bir prosese entegre edilerek kullanılıyorlar. Bu noktada da robot kullanımının optimizasyonu, verimliliği, fizibilitesi, emniyeti gibi konuların değerlendirilmesi gerekiyor. Bu yazıda, robot denildiğinde gündeme gelen konulardan, robot emniyeti ele alınacaktır.

Robot Sistemlerinde Emniyet

Bahsedildiği üzere, EN ISO 10218-2 standardı robot sistemlerinin gerekliliklerini ortaya koymaktadır. Bu C tipi standartta, her C tipi standartta olduğu gibi, B tipi standartlara da atıflar bulunmaktadır. Standartlardan gelen tüm bu gereklilikler 3 ana bölümde incelenebilir:

1. Robot ekipmanı ve fiziksel çevresi ile ilgili emniyet gereklilikleri

2. Emniyet bileşenleri ve kontrol sistemi ile ilgili gereklilikler

3. Robot sistemi ile ilgili çalışmalardaki diğer tedbirler

1. Robot ekipmanı ve fiziksel çevresi ile ilgili emniyet gereklilikleri

Robot ekipmanı asgaride aşağıdaki emniyet gerekliliklerine sahip olmalıdır:

· Motor milleri, tahrik kayışları, aktarma bileşenleri gibi hareketli kısımlar uygun sabit ya da hareketli kapamalara sahip olmalıdır. Kapamaların gereklilikleri EN ISO 14120 standardında belirtilmiştir.

· Robotun kaidesine olan bağlantısı, mukavemet gereklilikleri üreticinin ve prosesin gerekliliklerine göre hesap edilmeli ve uygulanmalıdır.

· Robotların tasarımı ve imalatı öyle yapılmalıdır ki, hidrolik, pnömatik, elektrik ya da vakumun kaybedilmesinin tehlikeye sebep olmamalıdır. Robot alanına sadece robotun enerjisi emniyetli şekilde izole edildiğinde erişim sağlandığında giriliyorsa, bu maddedeki gereklilikler ilk anda risk değerlendirmesinin konusu olmayabilir ancak bir şekilde kolaboratif çalışma (robot hareket etmezken de robot alanına giriş bazı durumlarda kolaboratif çalışma sayılabilir) prosesin bir parçası ise o zaman bu maddenin önemi artacaktır.

· Elektriksel bileşenler IEC 60204-1 standardına uygun olmalıdır. Genel olarak, güç dalgalanmalarına karşı önlemler, arızi durumlarda, yani topraklama problemleri ile canlı hale gelebilecek iletkenler için (dolaylı temas) gereklilikler, normal koşullarda canlı halde bulunan iletkenlere temasa karşı (doğrudan temas) gereklilikler, depolanmış enerjiye karşı gereklilikler, kablolama gereklilikleri, pano gereklilikleri gibi gerekliliklere uyulması gerektiğinden bahsedilebilir.

· Robotu çevreleyen kapamaların tümü EN ISO 14120 standardına uygun olmalıdır.

2. Emniyet bileşenleri ve kontrol sistemi ile ilgili gereklilikler

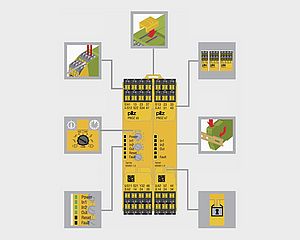

Bariz olmayan dolayısıyla da bu görünmezliği nedeniyle daha sinsi tehlikeler getirebilecek olan taraf kontrol sistemi ve daha da talihsizi kötü mühendislik uygulanmış emniyet ekipmanlarıdır. Bu uygunsuzları bertaraf etmek için emniyet bileşenleri ve kontrol sistemi ile ilgili şu gereklilikler bulunmaktadır:

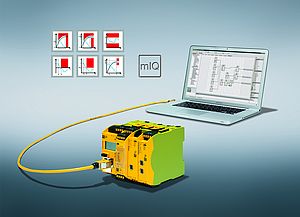

· Emniyetle ilgili kontrol sisteminde bahsetmek için herşeyden önce performans seviyesi gerekliliğinden bahsetmek gerekir. Performans seviyesi EN ISO 13849-1 standardında tanımlanmış olan makinelerin risk seviyesine göre kontrol sistemi gerekliliğinin büyüklüklerini anlatmak kullanılan, en düşük seviyesi a' dan en yüksek seviyesi e' ye kadar harflerle ifade edilen soyut bir derecelendirme sistemidir. EN ISO 10218 standartlarının ikisinde de ifade edildiği üzere, robot sistemlerinde kontrol sisteminin emniyetle ilgili kısımları, Kategori 3, PL d gerekliliklerini sağlamak durumundadır. Performans seviyesini, bileşenlerin arızaya geçme ihtimalleri, arıza teşhis kabiliyetleri, birbirleriyle bağlantı şekilleri, gibi pekçok faktör etkilemektedir. Tüm uygun veya tüm uygunsuz bağlantı şekillerinin hepsinin bu yazıda kapsanması mümkün değildir. Genel olarak çift kanallı kumanda sinyalleri ve orta-yüksek arıza teşhis kabiliyetlerine ihtiyaç duyulduğunu, uygunluğu ispatlanmadıkça emniyet fonksiyonlarının serilenmeden kaçınılması gerektiğini söylemek mümkündür.

· Bir robot sisteminde her alandan tehlikeli alana erişim değerlendirmelidir. Prosesin ve verimlilik ihtiyaçlarının gerektirdiği ölçüde giriş ya da varlık algılayan emniyet ekipmanalarına ihtiyaç duyulmaktadır. Bu emniyet ekipmanları için şu gereklilikler söz konusudur:

o Işık perdeleri doğru çözünürlükte seçilmeli (parmak, el, vücut koruma), ve EN ISO 13855 standardına uygun şekilde pozisyonlandırılmalıdır. Bu da ancak robotun durma performansının ölçüldüğü bir ESPE ölçümü ile mümkün olabilir. Bu ölçümle, robotun durma süresi ve bu süre boyunca ne kadar hareket ettiği bulunarak ışık perdesinin emniyetli konumu belirlenir. Unutulmamalıdır ki, ESPE ölçümü olmadan konumlandırılmış bir ışık perdesi, aldatıcı bir emniyet hissiyatı yaratacağından, hiç ışık perdesi olmamasından daha tehlikelidir. Çünkü ışık perdesi yakınında çalışanlar emniyette oldukları hissine kapılacaklar ve "dikkatli olma zırhlarını" aşağı indirecekler ancak ışık perdesinin yanlış konumlandırması nedeniyle kötü durma performansına sahip bir ekipmanın oluşturduğu beklenmedik tehlikeye maruz kalacaklardır.

o Pilz SafetyEYE ® gibi üç boyutlu emniyet kamerası sistemleri ya da iki boyutlu alan tarayıcılar için de aynı ışık perdelerinde olduğu gibi ESPE ölçümü gerekliliği bulunmaktadır. o Işık perdelerinde muting ve blanking fonksiyonları dikkatli şekilde kurgulanmalı, sistemin malzeme giriş-çıkışı ile insan uzvunu ayırt edebilecek yeteneğe sahip olduğu doğrulanmalıdır.

o Tehlike alanından malzeme, kıvılcım vs. fırlaması/sıçraması riskinin bulunduğu durumlarda kapamasız optik koruma önlemleri uygun olmayacaktır.

o İzlemeli kapılarda tek başına mekanik dilli siviç kullanımından kaçınılmalıdır. Çünkü bu bileşenlerin tek başlarına PL d' yi sağlama yetenekleri bulunmamaktadır.

o Kontrol sistemlerinin öngörülebilir yanlış kullanımı ya da işletme kültürlerindeki farklılıklarından dolayı manipülasyonu gibi durumlar değerlendirilmelidir. Örneğin, izlemeli kapıların hazırdaki bir ikinci aktüatör ile manipüle edileceği düşünülüyor ise, kapı izleme için, EN ISO 14119 standardına göre, manipülasyon ihtimali daha düşük, kodlu, tam kodlu veya eşsiz tam kodlu izeleme sistemleri kullanılmalıdır. Ya da arıza teşhisi için içerde gözlem yapmak isteyen bir çalışanın varlığını algılayacak emniyet paspasları, alan tarayıcılar ya da Pilz SafetyEYE ® gibi üç boyutlu emniyet kamerası sistemleri kullanılmalıdır.

o Kontrol sistemi emniyet baskın kurgulanmalıdır. Örneğin emniyet kapısın açıldığı ve emniyet ihlali durumunun mevcut olduğu durumda, robotun iş parçasının yerinde olduğu ve artık start alabileceği bilgisini veren standart bir sensörün aktivasyonu robot hareketliliğini başlatmamalıdır.

o Öğretme amacıyla robot alanında bulunulması gerekiyorsa, üç konumlu ve sadece orta konumda çıkış üreten hold-to-run el kumandaları kullanılmalıdır. Öğretme modunda sadece el kumandası aktif olmalı el kumandasından kumanda edilirken robotun hızı 250 mm/s değerini aşmamalıdır. Manuel kumanda bileşenleri için sadece el kumandası aktif olurken, robot sistemi, hattaki herhangi bir acil stop butonundan acil duruşa geçirilebilmelidir.

3. Robot sistemi ile ilgili çalışmalardaki diğer tedbirler

Artık riskler için şu gerekliliklerden bahsetmek gerekmektedir.

· EN ISO 14118 standardına uygun olarak, her makinede olduğunu gibi robot sistemlerinde de, makineye (elektrik, pnömatik, vakum, vb.) ve prosese (bakım, ayar, temizlik) özel hazırlanmış, işletmenin çalışanları tarafından benimsenmiş, aktif şekilde kullanılan bir kilitleme etiketleme (Lock Out Tag Out - LOTO) sistemi bulunmalıdır. Her makinedeki enerji kesme noktaları ya da pnömatik devresi ya da prosesler aynı olmadığından tek bir jenerik LOTO prosedürü de tüm makineler için kullanılamaz. Dolayısıyla makineyi uygun şekilde sıfır enerji düzeyine getirebilmek için makinenin enerji noktaları ve devre şemaları çalışılarak LOTO prosedürleri hazırlanmalıdır.

· Kısa süreli robot alanına girişlerde, emniyet kapısının çalışanın üstüne kapanmasını önlemek için ilgili önlemlerden biri yada birkaçı bir arada alınmalıdır. Unutulmamalıdır ki, bu önlemlerden her biri her işletmenin emniyet kültürü, idari yapısı, çalışan yetkinliği ve farkındalığı için ya da ikinci kişilerin robot alanında bulunmasını algılamak için uygun olmayabilir. Hangi tedbirin riski kabul edilebilir seviyeye çektiğini riski değerlendiren ekip karar vermelidir. Kilitlemeli emniyetli kapı sistemi asma kilit takılabilir özellikte olmalıdır. Böylece kilit takarak içeri girme prosedürü idari şekilde uygulanabiliyorsa, bu çalışma şekli robotun beklenmeyen çalışmasını önleyerek yeterli risk azaltımı sağlayacaktır. Çalışanın varlığını algılayacak emniyet paspasları, alan tarayıcılar, yatay ışık perdeleri ya da Pilz SafetyEYE ® gibi üç boyutlu emniyet kamerası sistemleri kullanılmalıdır. Trapped key system olarak İngilizce' de geçen, mekanik interlok sistemleri kullanılmalıdır.

· Diğer tüm tedbirlerden sonra insan vücuduna karşı maruziyetleri minimize etmek için ilgili EN standartlarına uygun, CE işaretli kişisel koruyucu donanımların kullanılması gerekmektedir:

· Artık risklerin iletişimi için uygun büyüklükte ve EN ISO 7010 standardına uygun olarak, uyarı, yasaklama ve zorunluluk piktogramlarının kullanılması gerekmektedir.

· Tüm risklerin ve bu risklere karşı alınmış olan tedbirlerin ve bu tedbirlerin uygun işletmesinin çalışanların dikkatine sunmak için tüm çalışanların katılımının sağlandığı eğitimler, alınan tüm tedbirlerin yerindeliğini güvence altına alan son bir tedbir hattı olacaktır.

Kolaboratif Robot Çalışmaları

Konvansiyonel robotların varlığı endüstriyel ortamlarda yeni değil. Ancak kolaboratif robot ekipmanlarının varlığı için aynı şeyi söylemek zor. "Kolaboratif robot ekipmanı" diye ifade ediyoruz çünkü kolaboratif çalışma, aslında tek başına bir ekipmanı değil, spesifik olmayan genel bir çalışma şeklini ifade ediyor. Kolaboratif robot çalışması EN ISO 10218-2 standardına detaysız şekilde anlatılmakta. Ancak kolaboratif robot alanında üreticilerin hızı standart koyucuları geçince, ortada standartları olmayan ekipmanların bulunması gibi bir durum ortaya çıkmaya başladı. Standart koyucu da (ISO) müstakil bir standart oluşturmanın uzun sürecini beklemeden bir çözüm üretmeye gerek duydu. Bunun sonucunda bir standart olarak değil ama yol gösterici bir rehber doküman olarak ISO/TS 15066 Robotlar ve Robotik Cihazlar - Kolaboratif Robotlar teknik spesifikasyon dokümanı ortaya çıkmış oldu. Bu dokümanda, kolaboratif çalışma ile ilgili gerekli tanımlar ve robot çalışmalarında bir ilk olan robotun insana çarpmasındaki kabul edilebilir koşullar yer alıyor.

Kolaboratif Çalışma Metotları

ISO/TS 15066 dokümanına göre, kolaboratif çalışmalar 4 metot ile gösterilebilir. Bu metotlar, i) Emniyetli izlemeli duruş (Safety-rated monitored stop); ii) Elle yönlendirme (Hand guiding); iii) Hız ve mesafe izleme (Speed and separation monitoring); iv) Güç ve kuvvet sınırlama (Power and force limiting); olarak listelenebilir.

i) Emniyetli İzlemeli Duruş (Safety-Rated Monitored Stop)

Bu metotta, operatör, robot ile etkileşime girmek için ve herhangi bir görevi gerçekleştirmek için (parça yüklemek, takmak, vb.) kolaboratif çalışma alanına girmeden önce robotun hareketleri emniyetli izlemeli duruş özelliği ile durdurulur. Eğer operatör çalışma alanında yoksa robot kolaboratif olmayan modda çalışabilir. Operatörün alana girişi ancak robot emniyetli şekilde hareketsiz iken olabilir. Yani kolaboratfi çalışma alanında ya robot hareket halindedir ve yalnızdır, ya da çalışan hareket halindedir ve robot durur vaziyettedir. Bu metot için STO (safe torque off - emniyetli tork kapalı) özelliği ve robotun EN ISO 10218-1 standardına göre koruyucu duruş (protective stop) özelliği ile donatılmış olması gerekmektedir.

ii) Elle Yönlendirme (Hand Guiding)

Bu mettotta, operatör hareket komutlarını robota aktarmak için elle kumanda edilen bir cihaz kullanır. Operatörün kolaboratif çalışma alanına girmesi için robotun emniyetli izlemeli duruşa geçmiş olması gerekmektedir. İşlem manuel şekilde, robotun uç iş aletine yakın bir noktaya yerleştirilmiş olan yönlendirme cihazının hareket ettirilmesiyle yapılır. Operatör sürekli emniyetli sınırlanmış hız (SLS - Safely Limited Speed) fonksiyonu ile koruma altındadır. Set edilmiş emniyetli hızın üstüne çıkıldığında, robot, STO yaparak duruşa geçer. Operatör elle yönlendirmeye başladığında emniyetli izlemeli duruş durumu ortadan kalkar, operatör yönlendirmeyi bıraktığında tekrar aktive olur. Operatör kolaboratif çalışma alanından ayrıldığında robot kolaboratif olmayan modda çalışabilir. Yönlendirme cihazı operatörün yakınında olmalı böylece operatör robotun hareketini ve oluşabilecek herhangi bir tehlikeyi gözlemleyebilmelidir. Operatör robot kolunun ya da ağır yüklerin altında olmak gibi tehlikeli konumlarda kalmamalıdır.

iii) Hız ve Mesafe İzleme (Speed and Separation Monitoring)

Bu mettotta, robot sistemi ve operatör aynı anda kolaboratif çalışma alanında hareket halindedir. Risk azaltımı, çalışmanın her anında, bu ikili arasında asgari bir koruyucu ayrım mesafesi bırakılarak sağlanır. Bu ayrımın algılanabilmesi için, tabii ki, robot ekipmanına ek olarak algılayıcı emniyet ekipmanları kullanılır. Bu metot, Pilz SafetyEYE ® gibi üç boyutlu emniyet kamerası sistemlerinin kullanımı için tipik bir örnektir. Çalışan, kolaboratif çalışma alanına yaklaştığında, azalmış olan mesafenin emniyetli ayrım mesafesi olabilmesi için robot hızını azaltır. Bu hız azaltımı SLS özelliği ile gerçekleştirilir. Ayrım mesafesi set edilmiş değerin altına düştüğünde, robot koruyucu duruşa geçer. Operatör robot sisteminden uzaklaştığında, kolaboratif olmayan modda çalışmaya devam eder.

iv) Güç ve Kuvvet Sınırlama (Power and Force Limiting)

Şimdiye kadar anlatılan üç metotta, robot hareket halindeyken çalışanın robota belli bir mesafeden fazla yaklaşması mümkün olmamaktaydı. Dolayısıyla çalışma şekli gereği robot - insan teması / çarpışması mümkün değildi. Bu metotta, çalışanla robot aynı anda aynı alanda birbirlerine yakın mesafelerde hareket halindeler. Dolayısıyla artık tehlikeli olabilecek temas / çarpışma ihtimalinden bahsetmek mümkün. Bu nedenle de, diğer 3 uygulamada konvansiyonel robot donanımı kullanılabilirken, iv. Mettotta olası bir çarpışmanın etkisini azaltmak için, fiziksel dış yapısı özel olarak tasarlanmış ve kuvvet algılama sensörleri bulunan kolaboratif robot donanımı (cobot) kullanılmaktadır. Sadece kolaboratif robot donanımı kullanılmasının emniyetli bir kolaboratif robot uygulaması için yeterli olacağını düşünmek doğru değildir. Tüm iş istasyonunun risk değerlendirmesi sonucunda, kolaboratif çalışmaya uygun şekilde tasarlanması gerekmektedir. Örneğin sıkışma ihtimali oluşturabilecek yapısal bileşenler yerinden çıkabilir şekilde tasarlanabilir. Böylece olası bir uzuv sıkışmasında o parça yerinden çıkarak sıkışmayı önlemiş olur. Ayrıca belli sıkışma noktalarının olası olduğu noktalarda, emniyet siviçleri (Kategori 3, PL d' yi sağlayacak şekilde) ile ya da soft eksenler ile sıkışma riskleri azaltılmış olur.

ISO/TS 15066 dokümanında, her bir insan vücudu bölgesi için azami kuvvet uygulama eşik değerleri verilmiştir. iv. Mettotta olası bir çarpışma senaryosunda bu kuvvet eşik değerlerinin aşılmaması gerekir. Tasarlanan kolaboratif bir iş istasyonunun emniyetli olduğunu ispatlamak için mutlaka kuvvet ölçümü yapmak ya da Pilz gibi bir hizmet sağlayıcısından kuvvet ölçümü hizmeti desteği almak gerekir. Böylece proses programı sırasında uygulanabilecek emniyetli azami kuvvet ve azami hız ortaya çıkar. Artık proses bu limit değerlerle çalışmak üzere set edilir.

Kolaboratif robot uygulamaları emniyetli çalışma kısıtları nedeniyle her uygulama için uygun olmayabilir. Örneğin kesici, delici takımlarla yapılması gereken uygulamalar, çok sert ve keskin yüzeyli veya çok ağır iş parçaları tutularak yapılan uygulamalar, ya da çok hızlı yapılma ihtiyacı duyulan prosesler için uygun olma ihtimalleri düşüktür. O nedenle, emniyet gerekliliklerinden de önce, kolaboratif robot donanımı satın almayı düşünen işletmelerde, öncelikle proseslerinin gerçekten kolaboratif robot uygulamasına (iv. metot) uygun olup olmadığının ve gerçekten iv. metot robot uygulamasına ihtiyaç duyulup duyulmadığının analiz edilmesi gerekir. Bu çalışma modları tek başlarına kullanılacağı gibi kombine şekilde de kullanılabilir. Örneğin iv. Metot, doğası gereği daha düşük hızlara izin verdiğinden çevrim zamanını arttırır. Bunun yerine, kolaboratif çalışma alanında çalışan yokken tam hızda çalışmaya izin verilip alana çalışan girdiğinde iii. Metot ile bu giriş algılanıp hız azaltılarak iv. Metottaki eşik değerlere indirilmesi sağlanabilir. Böylece daha verimli ve emniyetli bir kolaboratif çalışma sağlanmış olur.

SONUÇ

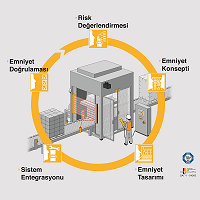

Donanımı kolaboratif veya konvansiyonel olsun, hiçbir robot ekipmanı kendiliğinden emniyetli değildir. Robot donanım üreticilerinin de böyle bir iddiası yoktur. Yani emniyetli robot yoktur, emniyetli robot uygulaması vardır. Emniyetli robot uygulaması da, ancak teknik emniyet konusunda uzmanlaşmış; ekipmanları, metodolojileri ve kontrol sistemini analiz etmeyi bilen uzman ekipler tarafından risk değerlendirmelerinin gerçekleştirilmesi, doğru emniyet çözümlerinin prosesin ve proses sahibinin teknik ve finansal ihtiyaçlarına göre belirlenmesi ve tasarlanlanması, doğru emniyet ürünlerinin seçilmesi, doğru mühendislik ile uygulanması ve emniyeti güvence altına almak için gerekli testlerin ve emniyet doğrulamasının yapılması ile mümkün olacaktır. Unutulmamalıdır ki, teknik emniyetin tüm bu unsurlarını bir arada barındıran çözüm sağlayıcıları bu birliğin sinerjisi ile endüstride optimum hizmeti verme kabiliyetine sahip olacaklardır. Aksi takdirde teknik emniyetin görünmez kısımları masum canları yakmaya devam edecektir.

Endüstri-Dünyası’nın amacı; endüstriyel mühendisliğine dünyanın her yerinde üretilip Türkiye pazarına sunulan yeni ürünler ve hizmetler ile ilgili bilgi vermektir. Eğer siz de firmanızın yeni ürünlerinin Endüstri Dünyası’nda yer almasını istiyorsanız lütfen teknik basın bültenlerinizi editörlerimize gönderin.

Endüstri-Dünyası’nın amacı; endüstriyel mühendisliğine dünyanın her yerinde üretilip Türkiye pazarına sunulan yeni ürünler ve hizmetler ile ilgili bilgi vermektir. Eğer siz de firmanızın yeni ürünlerinin Endüstri Dünyası’nda yer almasını istiyorsanız lütfen teknik basın bültenlerinizi editörlerimize gönderin.