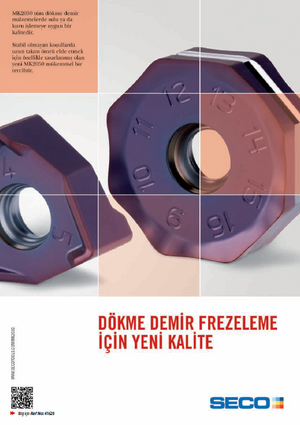

Dökme demirde yapılan tornalama işlemlerinde birden fazla özellik ve uygulama devreye girmektedir ve dolayısıyla kalite, maliyet ve verimlilik ile ilgili taleplerin karşılanması için alternatif işleme stratejileri gerekebilmektedir. Dökme demirler, görece daha kısa üretim süreçlerinin söz konusu olduğu büyük pompalardan, fren diskleri gibi toplu üretilen parçalara kadar birçok üründe kullanılmaktadır. Bileşen ve takımların çeşitliliği ve farklı dökme demir türlerinin malzeme özelliklerindeki farklılıklar (bilgi tablosuna başvurun) üretkenlik ve kalite gerekliliklerinin karşılanmasında çeşitli güçlükler getirmektedir. Sürece dahil olan faktörlerin daha iyi anlaşılması yapılacak işlemler, kesme stratejileri, takımlar ve kesme verileri açısından en uygun yaklaşımın belirlenmesini mümkün kılabilir.

Kesici takımlar alanında uzman Seco Tools'un ISO Tornalama Ürün Müdürü Mikael Lindholm konuyla ilgili şunları söylüyor: "Karşılaşılan güçlüklerin üstesinden gelebilmek için kesici takım üreticileri ve kullanıcıları arasında yakın işbirliği olması ve bilgi paylaşımı yapılması gerektiğini düşünüyorum. Böylece çözümün sadece bir parçası olmak yerine, birlikte en iyi çözümü bulmanın yolunu belirleyerek gelişim için daha fazla fırsata sahip olabilirler." Gri dökme demir tornalama buna bir örnektir. Gri dökme demirlerde, dökme demire mükemmel titreşim sönümleme özellikleri kazandıran lamel grafit parçacıkları bulunur. Bunlar, motor bileşenleri için en yaygın tercihlerdir. Ancak işlenebilirlik özellikleri, yüzeydeki değişimlere ve üretim sürecini farklı şekillerde kesintiye uğratan kalıp artıkları veya serbest ferrit (demirin en saf hali) gibi yüzeye yakın koşullar tarafından etkilenmektedir. Kalıp artıkları daha sert ve rastgele bulunan alanlar oluştururken, serbest ferrit iş parçası üzerinde daha yumuşak alanlar oluşmasına neden olur. Her ikisi de gri dökme demirin işlenebilirlik özelliklerini etkileyecek şekilde sapmalar meydana gelmesine neden olmaktadır. Dolayısıyla, uygulama için yeterli genişliğe sahip, kararlı iş parçaları elde etmek için döküm ve depolamadan işlemeye kadar olan tüm aşamalarda lojistiğin dikkatlice planlanması gerekir. Lindholm konuyla ilgili şunları söylüyor: "İş parçasının sahip olduğu özelliklerin her zaman olabilecek en iyi şekilde kontrol altında tutulması gerekir. Meydana gelebilecek herhangi bir değişim, toplam üretkenliği olumsuz yönde doğrudan ya da dolaylı olarak etkileyecektir. Ancak bileşenler sıfır stoklu tedarik zinciri içinde işlenirken, bazen işlenmemiş parçalar, yüzeye yakın yerlerinde teknik özelliklerin dışında kalmakta ancak yine de işlenmeleri gerektiğinden, takım kullanım ömürlerinin kısalması ve üretkenliğin azalması ile ilişkili yüksek maliyetlere yol açmaktadır.

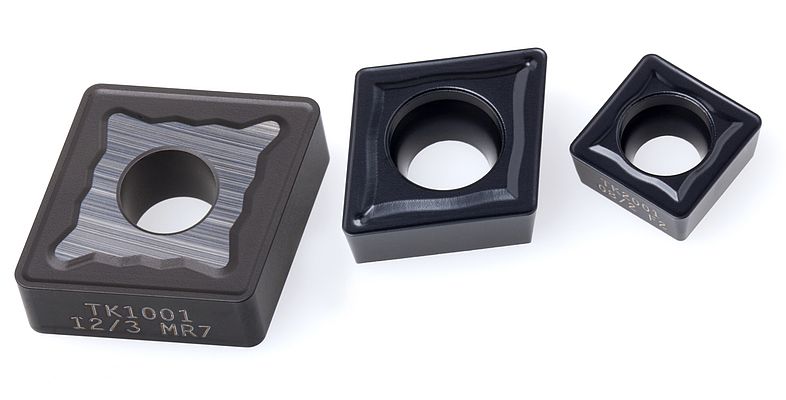

Parça üreticilerinin bu durumu nasıl ele alacaklarını mutlaka belirlemeleri gerekir. Bunun için, dolgulu karbür ve PcBN (Polikristalin Kübik Boron Nitrit) arasında yapılan seçim gibi farklı uç türleri ve kaliteleri arasında hassas bir seçim yapmak zorundadırlar. Lindholm konuyla ilgili şunları söylüyor: "Karbür uçların her zaman mükemmel bir iş çıkaracağına güvenebilirsiniz, ancak PcBN'nin de maksimum üretkenlik sağladığını unutmamalısınız." Dikkate alınması gereken bir diğer stratejik nokta da, tedarik süresini doğrudan etkileyen işlem sayısıdır. Bir iş parçasının özellikleri tam olarak bilinmiyorsa fazladan finiş işleme yapmayı tercih edebilirsiniz. Bu durumda, işlem sayısını en aza indirgeyen bir işleme stratejisini desteklemek için yıpranmaya ve ısıya karşı dayanıklı kaplamaya sahip olan 'toleranslı' karbür uç kullanılabilir.

Başka dökme demir türlerinde başka güçlüklerle karşılaşılmaktadır. Örneğin duktil (nodüler) dökme demir, küresel grafit parçacıkları biçimini almaktadır. Bu, dökme demirin özelliklerini gri dökme demire göre çok daha yoğun aşınma gibi şekillerde etkilemektedir. Elbette aşınma, tüm dökme demir tornalama işlemlerinin yanı sıra işleme stratejisinin belirlenmesinde de mutlaka hesaba katılması gereken bir konudur. Lindholm konuyla ilgili şunları söylüyor: "Takım ömrünü ekonomi açısından ele almak ilginç veriler ortaya koyabilmektedir. Yüksek ilerleme ve kesme hızında tornalama yapmak takım ömrünü sınırlamasına rağmen bileşen başına en karlı strateji olmayı sürdürmektedir. Birçok durumda bir ucun işleme sırasındaki ideal kullanım süresi 30 dakika veya üzerinde değil, on dakikadan daha kısa olmalıdır." Her kesici takım üreticisi kendisine özgü tavsiyelerde bulunmaktadır ve üreticilerin kullandıkları uygulamalarını optimum seviyeye getirmelerine yardımcı olabilirler. Bu bağlamda belirli bir ucun 'işleme penceresine' yakından bakıldığında, aşınmaya karşı direnç ve sağlamlık ile ilgili izin verilen kesme verileri görülebilmektedir. Lindholm konuyla ilgili şunları söylüyor: "Maksimum üretkenliğe ulaşmak amacıyla her uygulama için çok sayıda farklı tür ve kalitede uç kullanmayı tercih edebilirsiniz. İsterseniz genel amaçlı bir takım kullanmayı tercih edebilirsiniz, ama bu durumda üretkenlik seviyenizin düşeceğini de bilirsiniz."

Dökme demirler;

Gri dökme demir: Lamel grafit biçim, mükemmel titreşim sönümleme özellikleri sağlamaktadır. Gri dökme demir, motor bileşenleri için en yaygın tercihtir. Tahmini İşlenebilirlik Endeksi = 100

Solucansı dökme demir: "Solucansı" terimi, bu malzemede grafitin aldığı solucan benzeri şekilden gelmektedir. Silindir başları ve fren parçaları gibi hem mekanik hem de termal gerilime maruz kalan bileşenlerde kullanıma uygundur. Tahmini İşlenebilirlik Endeksi = 85

Silikon alaşımlı ferritik duktil dökme demir: Gelişmiş işlenebilirlik ve mekanik özelliklere sahip olan bu dökme demir türünün, başta tekerlek poyraları ve dingiller olmak üzere kullanım alanlarının artması beklenmektedir. Tahmini İşlenebilirlik Endeksi = 80

Nodüler (duktil) dökme demir: Grafit parçacıkları nodüler biçime sahiptir. Genellikle egzoz borusu ve turboşarj muhafazası gibi yüksek sıcaklıklı bileşenler için kullanılırlar. Tahmini İşlenebilirlik Endeksi = 70

Osmenevişlenmiş dökme demir: Yüksek mukavemet, yüksek yorulma dayanımı, iyi seviyede yıpranma direnci ve yüksek kırılmada uzama değerleriyle birçok dökme ve hatta dövme çelik malzemelere göre çok daha uygun maliyetlidir. Tahmini İşlenebilirlik Endeksi = 45

Endüstri-Dünyası’nın amacı; endüstriyel mühendisliğine dünyanın her yerinde üretilip Türkiye pazarına sunulan yeni ürünler ve hizmetler ile ilgili bilgi vermektir. Eğer siz de firmanızın yeni ürünlerinin Endüstri Dünyası’nda yer almasını istiyorsanız lütfen teknik basın bültenlerinizi editörlerimize gönderin.

Endüstri-Dünyası’nın amacı; endüstriyel mühendisliğine dünyanın her yerinde üretilip Türkiye pazarına sunulan yeni ürünler ve hizmetler ile ilgili bilgi vermektir. Eğer siz de firmanızın yeni ürünlerinin Endüstri Dünyası’nda yer almasını istiyorsanız lütfen teknik basın bültenlerinizi editörlerimize gönderin.