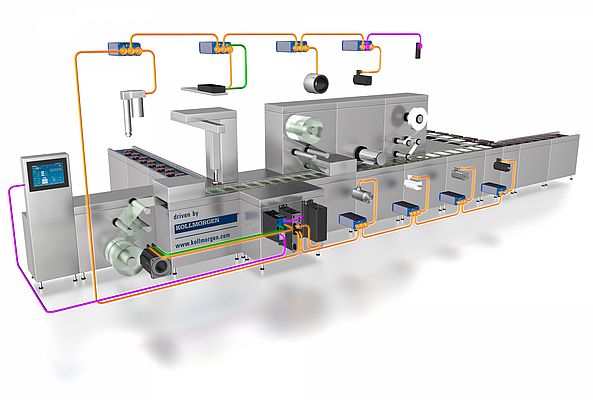

Servo teknolojisinin dağıtılması, kurulum esnasında makine ihtiyacı ve tesis inşaatı için tasarruf sağlayabilir. Eklenen iki avantaj, azaltılmış kabin ısı yükünü ve daha doğru sürüş yapısını içermektedir. Ancak hangi teknolojinin daha iyi olduğu sorusu ortaya çıkmaktadır, bütünleşik bir motor/tahrik çözümü mü yoksa ayrı motor ve tahrik sistemi mi?

Hayatta genellikle bir sorunun cevabı A veya B değil bazı durumlarda C'dir. Bu durum en iyi sistemin kararlaştırılmasına yönelik dağınık ve merkezi servo teknolojisi tartışması için de geçerlidir. Belirli bir uygulama için ticari ve teknik açıdan hangi yapı en iyidir? Cevap A veya B değil, iki türün de bir arada bulunduğu karışık yapı anlamına gelen C'dir. Tahriklerin çok sayıda ortak işleve sahip olması durumunda iki yaklaşım kolaylıkla birleştirilebilir. Böylece bu platformların standartlaştırılması en iyi yaklaşım olacaktır.

Merkezi yapı

Dağınık servo tahriklerinin ortak bir şekilde yer aldığı yatay taşımanın aksine, merkezi olarak konumlandırılmış servo tahrikleri oldukça dinamik ve hassas hareket kontrolü bakımından piyasaya egemen olmaktadır. Diğer kontrol parçalarının yanı sıra, servo tahrikler tamamen açılmış olan IPC ile birlikte bazı durumlarda dış ortamdan korunan kontrol kabininde bir arada yer almaktadır. Motor bağlantıları yıldız şekilli bir yapıda olup her biri kontrol ve güç kablosuna sahiptir. Isı kaybı merkezi olarak oluştuğu için, kabin için etkili bir havalandırma sistemi gereklidir.

Dağınık alternatif

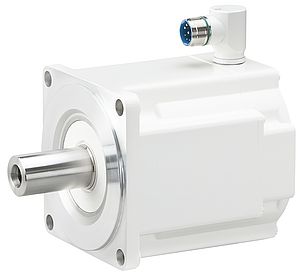

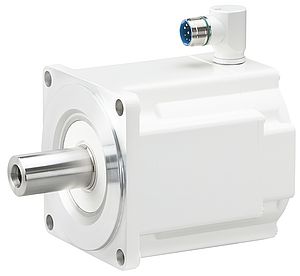

Dağınık servo teknolojisi, merkezi kontrol kabinesindeki bireysel motor kontrolünü sürece yakın bir şekilde konumlandırmaya yönelik temel prensibi izlemektedir. Bu yapı yüksek derecede çevre koruması sağlayan sağlam bir tasarımı gerekli kılmaktadır. Bu avantaj özellikle motor tertibatında yer almaktadır. Diğer iki avantaj ise gelişmiş EMC-uygulaması ve ısı kaybının geniş ölçüde dağıtılması ve merkezi kabin hava kontrol sistemi maliyetini ve ihtiyacını azaltmasıdır.

Makine yapı endüstrisindeki trendler

Özellikle paketleme makineleri ve gıda ve içecek endüstrisinin makinelerinde, her zaman trend metre uzunluğundaki kabin duvarları yerine makine çerçevesi içerisinde küçük ve yüksek derecede kendinden korumaya sahip olan birimlerden yana olmuştur. Yenilikçi trend üretim tesislerinin birimlere ayrılmasına ve böylece işlevlerin dağıtımının veya birleşiminin gerekli hale gelmesi şeklindedir. Bu trend üretim ekipmanlarının ana süreç ve yardımcı görevlerden oluşması ile desteklenmektedir. İkincisi uyumlu modüllerin bir türüdür - örneğin taşıyıcı sistemler, ayıklama ve kullanım birimleri. Bu da makinenin kolay bir şekilde genişlemesi için bir yöntem sunmaktadır. Bu temele karşılık, pratik deneyimler dağınık yapının özellikle mekânsal olarak dağıtılmış tek eksen ile birlikte avantajlı olduğunu göstermektedir. Buna karşın, senkronize eksenlere yönelik makine modülleri fiziksel olarak birbirine yaklaşmaktadır ve kabin içerisinde merkezi olarak konumlandırılmış tahrikler genellikle tercih edilen yapı olarak düşünülmektedir.

Kurulum ve montaj için mali tasarruf

Dağınık teknolojinin tasarruf potansiyeli sekiz eksene sahip olan gerçek metal biçimlendirme makinesine bağlı olarak açık bir şekilde gösterilebilir. İlk eksen kontrol kabininden 5 metre uzaklığa konumlandırılmıştır ve her bir ek eksen 3 metre uzaklığa konumlandırılmaktadır. Merkezi bir kontrol sistemi, her bir motorun farklı korumalı güç ve toplam 248 metre kabloya denk düşen geri dönüş kablosuna sahip olduğu tahrikleri içeren merkezi bir kontrol kabini ile nitelendirilmektedir. Bunun yerine, tekli KOLLMORGEN AKD-C güç kaynağı modülü ve 8 dağınık AKD-N tahrik kontrolü kombinasyonu kablo gereksinimini 34 metreye kadar düşürecektir. Hesaplama: eksen kontrolü için güç ve veri yolu sağlayan 5 metrelik tekil hibrit kablo güç kaynağı modülü ve ilk dağınık kontrolör arasına bağlanmaktadır. 3 metre uzunluğunda tekil bir hibrit kablo, toplam 21 metre olmak üzere her ek tahriği bağlamaktadır. Her bir motorun dağınık AKD-N tahriğinden 1 metre uzaklığa konumlandırıldığını varsaydığımız için, KOLLMORGEN tek-kablo motor bağlantısı teknolojisi sunmaktadır ve sadece 8 metrelik ek kablo gerekmektedir. Genel olarak, dağınık sistem kablo gereksinimini 248'den 34'e düşürmüştür ve yüzde 86 tasarruf sağlamıştır. Bu rakamlar kablo masrafları ve kurulum çabasındaki indirimler de dahil olmak üzere OEM'in genel mali kazanımlarına dair düşünceyi temsil etmektedir. Eksenler ek I/O gerektirdiğinde, kablo tesisatındaki azaltım daha da belirgin hale gelmektedir. 372 metre yerine sadece 42 metre yeterli olacaktır ve bu da yüzde 89 tasarruf anlamına gelmektedir. Tahriklerin yerinin değiştirilmesinin bir diğer faydası da kontrol kabininde dağıtılan gücün azaltılmasıdır. Bu durum havalandırma gereksinimlerini etkin bir şekilde azaltmaktadır ve böylece hem OEM hem de nihai kullanıcı için doğrudan tasarruf sağlamaktadır. Bu şekilde, kontrol kabini kliması boyut olarak küçültülebilir veya tamamen kaldırılabilir ve donanım masrafları azaltılabilir ve bir sonraki çalışmada nihai olarak enerji verimliliğini arttırabilir.

Karışıklığın azaltılması ile sağlanan teknik avantajlar

AKD-N serisi KOLLMORGEN tahrikleri; IP67 koruması ve on bir milimetre çapındaki hibrit kablo aracılığıyla kontrol kabininde yer alan merkezi tedarik modülüne bağlantı sağlamaktadır. Tekli kablo ek kablo tesisatına ihtiyaç duymaksızın güç ve iletişim sağlamaktadır. Her bir AKD-C tedarik modülü, her biri k4W ve her bir dizi 8 AKD-N tahriği şeklinde olmak üzere iki dizi AKD-N tahriğini destekleyebilmektedir. Güvenlik Tork kapanışı standart olarak gelen hibrit kablolar aracılığıyla gerçekleştirilmektedir ve her bir tahrik için ayrı olarak veya grup halinde uygulanabilmektedir. Aynı zamanda, yeni tekli-kablo teknolojisi sayesinde dağıtılan servo kontrolörü ve bağlı olduğu motor arasında sadece bir kabloya ihtiyaç vardır. Motor gücü ve geri dönüşü sağlamak için artık iki kabloya ihtiyaç duyulmamaktadır. Hassas hareketin talep edildiği malzeme kullanım uygulamalarında, motor ve geri akış kabloları için genellikle farklı kablo tekneleri veya çekme zincirleri gerekmektedir. Artık daha az kablo tesisatı olduğu için bu gereksinim azalmıştır.

Artırılmış tasarım özgürlüğü ile kazanmak

Örnek hesaplamalar dağınık servo teknolojisinin motor ve kontrolör arasındaki tekli-kablo bağlantı teknolojisi ile birlikte alandan tasarruf sağlandığını göstermiştir. Bu avantaj ile daha küçük tablo tekneleri, daha hafif çekme zincirleri ve daha kompakt ürünler ortaya çıkmaktadır ve yeni makinelerin gelişimi için tasarım özgürlüğü elde edilmektedir. Bu özgürlük öncelikle dağınık teknolojisinin esnek olmayan, merkezi kontrol tasarımına kıyasla birimlere ayrıştırma kapasitelerini arttırmasından kaynaklanmaktadır. Kısacası bu durum yeni OEM tesislerinin hâlihazırda geliştirilmiş modüllerden yeni makineler oluşturmasını sağlamakta ve mühendisliği daha verimli hale getirmektedir.

Hibrit olarak dağıtılan tahrik teknolojisi

Dağıtım sağlamanın ikinci bir yolu da bütünleşik hibrit çözümünün kullanılmasıdır. Bunlar harici tesisat ihtiyacı olmaksızın birleştirilen motor ve servo kontrolör birimleridir. Bu sözde "bindirmeli" çözüm, yüksek ortam sıcaklığı ile azalan tahrik dezavantajına sahiptir. Daha yüksek ortamlarda, tahriğin aşırı ısınmaya yönelik oto-koruması sağlaması için daha fazla performans azalmaları meydana gelmektedir. Bu ilişki, gereken performansın kabul edilebilir sıcaklık sınırları içerisinde sağlanması için motorların pratikte daha büyük olması gerektiğini göstermektedir. Konumlandırma esnasında süratli hızlanma ve yavaşlama gibi tipik servo görevleri, etkinlik sorunları nedeniyle hibrit çözümlerinin tasarlanmasında özellikle zor olabilir. Ancak, bu noktada motor ve tahriğin ayrılması asıl tasarım ile ilgili azalmayı önlemektedir. Bu çözüm daha yüksek enerji verimliliği ile birlikte daha küçük motor temelini sunmaktadır. Buna ek olarak, bütünleşik kombinasyonlar genellikle tekli motor türüne odaklanmaktadır ve makine tasarımının esnekliğini kısıtlamaktadır. Buna karşın, herhangi bir KOLLMORGEN fırçasız motor türü dağınık AKD-N servo tahriğine bağlanabilir. Bu motorlar geleneksel veya doğrudan tahrik, döner ve doğrusal tahrik türlerini içermektedir ve doğru tasarım özgürlüğü ve optimum performans sağlamaktadır.

Bütünleşik bir örnek

Sonuç olarak, bu ilişkileri açıklığa kavuşturmak için bir gıda işleme makinesine yönelik bir servo tahrik teknolojisi örneği gösterilecektir. Süreç sosis ve peynirin kesici adı verilen alet ile kesimi ile başlamaktadır. Ürün bir kemer üzerinde taşınmaktadır. Bu süreç sadece bir sosis yığınının A noktasından B noktasına taşınması değildir, iyi tanımlanmış hatlar üzerinde taşınmasıdır. Oldukça dinamik tekil eksen konumlandırma sistemi gereksinimi olduğu açıkça görülmektedir. Ortaya çıkan soru, merkezi makine kontrolünü sürdürürken gereken nitelikli hareket kontrol işlevlerinin nasıl bütünleştirileceğidir. Kesici iyi bir örnek oluşturmaktadır çünkü yüksek güç gereksiniminin dağınık bir tahrik ile karşılanamaması nedeniyle belirli bir dağınık ekseni temsil etmektedir. Üretim perspektifinin ana amacı oldukça çeşitli işlevsel gereksinimleri merkezi ve dağınık çözümlerin geniş kombinasyonu ile uyumlu hale getirmektir. KOLLMORGEN AKD-N tahriği incelikli bir şekilde merkezi AKD platformu kullanımı üzerinde odaklanmaktadır. Gereken performans görevi için optimum hareket çözümü seçimine izin verecek olan ve çeşitli uyumlu aktüatörler aracılığıyla sunulan uygun teknolojiyi sağlamaktadır.

Endüstri-Dünyası’nın amacı; endüstriyel mühendisliğine dünyanın her yerinde üretilip Türkiye pazarına sunulan yeni ürünler ve hizmetler ile ilgili bilgi vermektir. Eğer siz de firmanızın yeni ürünlerinin Endüstri Dünyası’nda yer almasını istiyorsanız lütfen teknik basın bültenlerinizi editörlerimize gönderin.

Endüstri-Dünyası’nın amacı; endüstriyel mühendisliğine dünyanın her yerinde üretilip Türkiye pazarına sunulan yeni ürünler ve hizmetler ile ilgili bilgi vermektir. Eğer siz de firmanızın yeni ürünlerinin Endüstri Dünyası’nda yer almasını istiyorsanız lütfen teknik basın bültenlerinizi editörlerimize gönderin.