Sert parça tornalamanın işleme süresini ve maliyetlerini konvansiyonel taşlama tekniklerine kıyasla %70'e kadar veya daha fazla düşürdüğü ve ayrıca gelişmiş uygulama esnekliği ve daha iyi tedarik süreleri sunduğu kanıtlanmıştır. Ancak otomotiv transmisyon parçaları üreten tezgah imalathaneleri için özellikle önemli olan bu avantajlar yalnızca optimize uç kaliteleriyle elde edilebilir. Sandvik Coromant'ın bu düşüncelerle tasarladığı ve krater aşınması ve kopmalara karşı yüksek dirençli en yeni kaliteleriyle daha yüksek hıza ve iyileştirilmiş kenar hattı tokluğuna sahip olursunuz.

Günümüzde sert parça tornalama, sertleştirilmiş çelik parçaların taşlanması karşısında verimli ve uygun maliyetli bir alternatif olarak yaygın kabul görmüştür. Sert parça tornalama verimliliği belirgin biçimde yükseltirken aynı zamanda tezgah yatırım harcamalarını, güç tüketimini ve kesme sıvısı kullanımını azaltma olanağı sunar. Diğer avantajları arasında maden talaşını daha kolay toplayarak geri dönüşüme gönderme potansiyeli sayesinde ek gelir temini sayılabilir.

Sert parça tornalama, genellikle yüksek ölçü hassasiyeti ve yüzey kalitesi gerekliliklerinin olduğu bir ince talaş işleme veya yarı ince talaş işleme uygulamasıdır. Çok genel bir tanımlamayla, sertleştirilmiş çelik 55 HRc ve üzeri değere sahip olan ve bu nedenle güçlü kesici takımlar gerektiren malzemeleri ifade eder.

Dünyada bilinen en sert ikinci malzeme olan kübik bor nitrat (CBN) 1980'lerde ilk kez bir kesici takım malzemesi olarak sunulmasından itibaren pazarda yaygınlaşarak yoğun bir şekilde kullanılmaya başlanmıştır. Bunun temel nedeni CBN uçların yüksek kesim sıcaklıklarına ve kuvvetlerine dayanabilmesi ve kesici kenarlarını koruyabilmesidir. CBN ile uzun ve tutarlı bir takım ömrü sağlanır ve mükemmel yüzey ince işlemesine sahip parçalar üretilir.

Hazırlık hayati önem taşır

Parçanın yumuşak (sertleştirilmemiş) durumdayken dikkatlice hazırlanması, sert parça tornalama uygulaması için son derece yararlı olur. Sert parça tornalamada kullanılan görece küçük kesme derinlikleri nedeniyle, yumuşak işleme sırasındaki boyutsal toleransların küçük olması, tutarlı bir uygulamanın gerçekleştirilmesi ve böylece daha uzun takım ömrü ve yüksek parça kalitesi için anahtar faktördür. Parça üzerinde pahlar ve yarıçap gibi özelliklerin kullanılması, maksimum takım ömrü için giriş ve çıkış yollarını optimize edecektir.

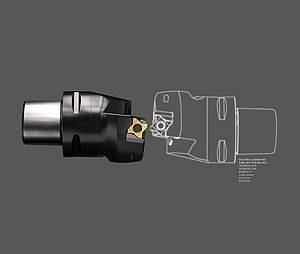

Parça bağlama konusuna da dikkat edilmelidir. Örneğin geniş bağlama çeneleri kullanmak ve parçayı mümkün olduğunca iş mili rulmanlarının yakınına konumlandırmak fayda sağlayacaktır. Yalnızca tek uçtan desteklenen iş parçaları için genel bir kural olarak 2:1 uzunluk-çap oranı tavsiye edilir; kabul edilebilir maksimum değer 4:1'dir. Ek bir torna punta başlığının mevcut olması durumunda oran 8:1 değerine kadar çıkabilir. Uçların bağlanması konusunda CBN uçlar için CoroTurn® RC bağlama sistemi ile sunulan güvenlik ve stabilite tavsiye edilir.

Kuru kesim (kesme sıvısı kullanmadan) sert parça tornalamanın en önemli avantajlarından biridir. CBN kesici uçlar 1000°C (1800°F) üzerindeki kesme sıcaklıklarına dayanıklıdır. Genel olarak CBN'nin kuru koşullarda kullanılması, özellikle de darbeli kesimde takım ömrüne olumlu etki eder.

Aşınma mekanizmalarını anlama

Doğru uç seçimi için öncelikle CBN takımlarda en sık görülen aşınma tipleri olan krater aşınmasını ve yanak aşınmasını anlamak yarar sağlayacaktır. Krater aşınması, kabuk sertleştirilmiş çeliklerin işlenmesi sırasında yaygın görülür ve temel nedeni, aşırı yüksek sıcaklık ve iş parçası ile kesici uç arasındaki temas noktasında oluşan kuvvetlerdir. Bu tür bir aşınma kesici kenarı zayıflatarak takım ömründe tutarsızlığa neden olabilir.

Yanak aşınması, daha düşük kesme hızlarında ve rulman çelikleri veya takım çelikleri gibi daha aşındırıcı malzemelerin işlenmesi sırasında yaygın olarak görülür. Burada, birincil aşınma mekanizması abrazyondur. Geniş serbest yanak aşınması, yüzey bütünlüğüne ve boyutsal kesinliğe olumsuz etki eder.

Aşınma konusu karmaşık görünse de, bunu kontrol altına almanın ve tutarlı ve güvenilir bir tezgah işletimi sağlamanın çeşitli yolları mevcuttur. Örneğin yanak aşınmasının etkilerini dengelemek için kesme hızları ve ilerlemeler artırılmalı, krater aşınmasını azaltmak için ise kesme hızı düşürülerek ilerleme artırılmalıdır.

Geometri hususları

Açıkça görüleceği üzere takım ömrünü ve verimliliği büyük oranda etkilemesi nedeniyle kesici uç geometrisi ve kenar hazırlama, sert parça tornalamada son derece önemlidir. Örneğin standart köşe radyüsü en düşük kesme kuvvetini üretir ve en düşük stabilite gerekliliklerine sahiptir; öte yandan Sandvik Coromant silici ve Xcel geometrileri yüksek verim ve mükemmel yüzey ince işlemesi sunmak üzere tasarlanmıştır. Kesici uç köşe radyüsü önemli bir performans parametresidir. 0,2-0,4 mm (0,008-0,016 inç) arası boyuta sahip küçük bir köşe radyüsü iyi talaş kırma sağlarken 0,8-1,2 mm (0,03-0,05 inç) arası boyuta sahip büyük bir köşe radyüsü daha iyi yüzey ince işleme sağlar ve daha ince talaş üretir; böylece krater aşınmasının derecesi azalır. Dikkate alınacak diğer bir konu da uygulamaya en uygun pah boyutunun ve kenar koşulunun seçilmesidir. Burada, S-düzlük kenar hazırlama sert parça tornalama için ilk tercihtir. T-düzlüğe göre daha güçlü bir kenara sahiptir, çentiklenmeye ve kopmaya karşı daha dirençlidir ve daha öngörülebilir takım ömrü sunar.

Çığır açan gelişme

Sandvik Coromant tüm bu faktörleri iki yeni kalitede toplayarak ISO H05 ile H15 arası uygulama alanlarındaki tekliflerini güçlendirmek üzere CB7105 ve CB7115 kalitelerini pazara sundu. İlk kalite mevcut çözümlere kıyasla daha gelişmiş krater aşınması direnci sunarken diğeri kullanıcıya bugün sunulan kalitelere göre daha iyi kopma direnci sağlamak üzere tasarlanmıştır. Bu avantajlar sırasıyla daha yüksek hız ve geliştirilmiş kenar çizgisi tokluğu anlamına gelir. CB7105 ve CB7115, yüksek performanslı PCBN kalite malzeme ve TiN-PVD kaplama uygulamasıyla sert parça tornalamanın zorluklarını aşmak üzere geliştirildi. Dahası kenar hazırlama, takım ömrü ve kenar hattı güvenliği arasında daha iyi bir denge sağlamak üzere negatif şekilli uçlar ve tüm silici uçlar için güncellendi.

Son kullanıcıya sağlanan avantajlar

Sonuç olarak, CB7105 yüksek hızlı işleme stratejisi dahilinde kullanıldığında tezgah imalathanelerine daha düşük parça başı maliyet olanağı sağlar. Bu ürün sürekli kesim, küçük kesme derinliği ve yüksek hızda daha az talaş yükü için uygundur. Alternatif olarak, CB7105 kullanıcıları daha düşük hızlarda daha uzun takım ömründen yararlanabilir. CB7115 genellikle daha yüksek hızlarda tek kesim stratejilerinin benimsenmesi nedeniyle parça başına daha düşük maliyet sağlamak üzere tasarlanmıştır. Bu kalite sürekli - hafif arası darbeli kesim veya orta ile yüksek hızlardaki yüksek talaş yükleri için daha uygundur. Ürünün potansiyel avantajlarına örnek olarak bir deneme alanında kabuk sertleştirilmiş 16MnCrS5 (HRc 57-62) otomotiv parçalarında CB7105 ve CB7115'e geçtikten sonra en az %15 üretim artışı yaşandı. CB7115 600 parça (0,15 dakika kesim süresinde) öngörülebilir yüzey işleme ve daha düşük Rz değeriyle üstün geldi. Kesme hızı 170 m/dak (557 ft/dak), ilerleme hızı 0,22 mm/dev (0,087 inç/dev) ve kesme derinliği ise 0,15 mm (0,059 inç) idi.

Sonuç olarak transmisyon şaftları ve dişlileri gibi kabuk sertleştirilmiş veya indüksiyon ile sertleştirilmiş çelik parçaları işlemek söz konusu olduğunda her zaman hedeflenen şey güvenilir ve öngörülebilir işlemedir. CB7105 ve CB7115 kalite uçlar daha iyi ve daha öngörülebilir takım ömrü ve uygulama güvenliği sağlamak üzere gelişmiş PCBN alt tabakalar ve optimize edilmiş kenar hazırlama ile kenar çizgisi kalitesi sunar.

Endüstri-Dünyası’nın amacı; endüstriyel mühendisliğine dünyanın her yerinde üretilip Türkiye pazarına sunulan yeni ürünler ve hizmetler ile ilgili bilgi vermektir. Eğer siz de firmanızın yeni ürünlerinin Endüstri Dünyası’nda yer almasını istiyorsanız lütfen teknik basın bültenlerinizi editörlerimize gönderin.

Endüstri-Dünyası’nın amacı; endüstriyel mühendisliğine dünyanın her yerinde üretilip Türkiye pazarına sunulan yeni ürünler ve hizmetler ile ilgili bilgi vermektir. Eğer siz de firmanızın yeni ürünlerinin Endüstri Dünyası’nda yer almasını istiyorsanız lütfen teknik basın bültenlerinizi editörlerimize gönderin.